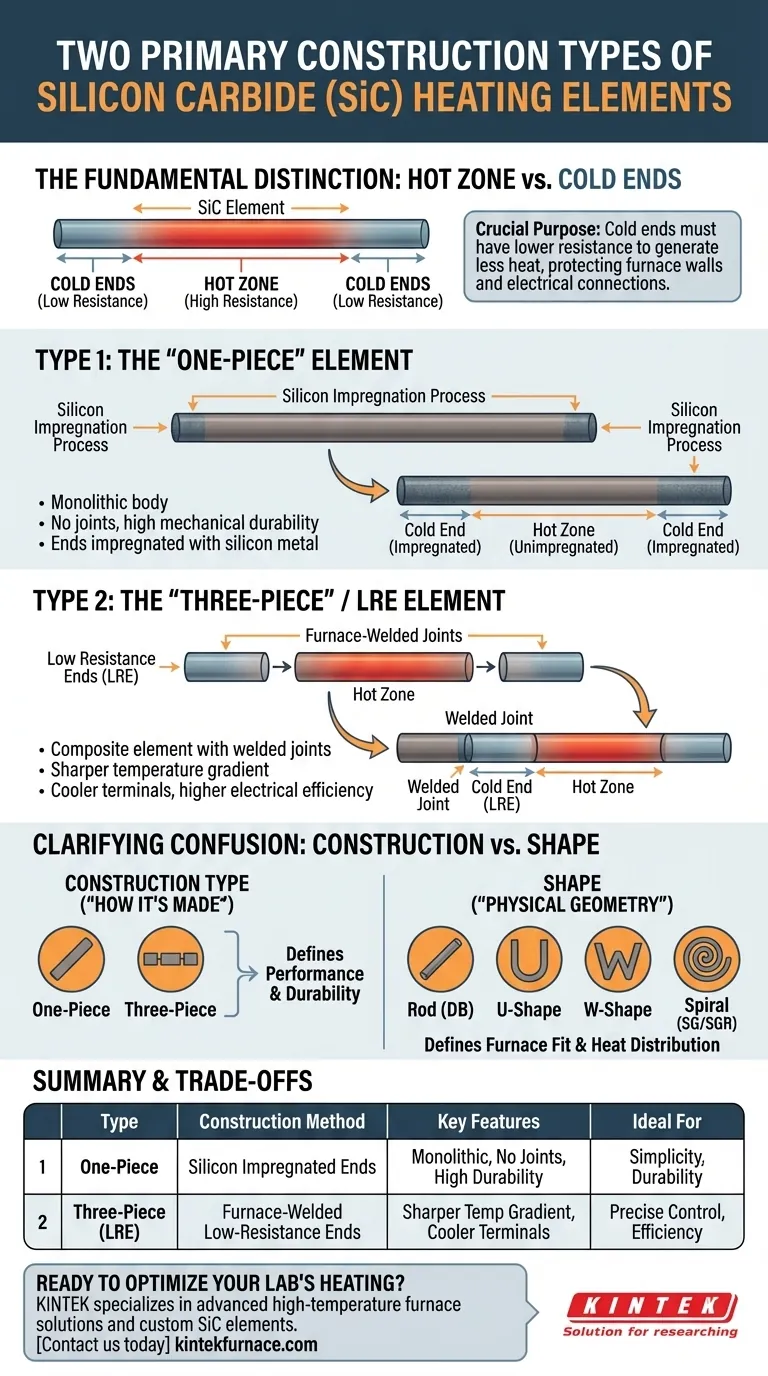

Negli elementi riscaldanti in carburo di silicio (SiC), i due tipi principali sono definiti dal loro metodo di costruzione. Questi sono il tipo "monoblocco", che ha le sue estremità più fredde impregnate di silicio metallico, e il tipo "a tre pezzi" o a Estremità a Bassa Resistenza (LRE), che ha estremità separate a bassa resistenza saldate a forno alla zona calda centrale. Questa differenza fondamentale nel modo in cui vengono create le estremità non riscaldanti determina le caratteristiche di prestazione dell'elemento.

La distinzione critica tra i tipi di elementi in SiC non è la loro forma fisica (barra, U, spirale), ma come le "estremità fredde" più fresche sono unite alla "zona calda" principale. Questa scelta ingegneristica influisce direttamente sull'efficienza elettrica, sul controllo della temperatura e sulla durabilità meccanica.

La Distinzione Fondamentale: Zona Calda vs. Estremità Fredde

Per comprendere i due tipi di costruzione, è necessario prima comprendere l'anatomia di base di un elemento riscaldante a resistenza. Il suo scopo è generare calore, ma solo in un'area specifica e controllata.

Cos'è un Elemento Riscaldante in SiC?

Un elemento riscaldante in carburo di silicio è un componente ceramico che si riscalda quando la corrente elettrica lo attraversa a causa della sua resistenza intrinseca. Realizzati in SiC di elevata purezza, questi elementi sono apprezzati per la loro capacità di operare a temperature estreme — fino a 1600°C (2912°F) — e di resistere ad ambienti chimici aggressivi e shock termici.

Il Ruolo Critico delle Estremità Fredde

L'elemento deve attraversare la parete isolata del forno per collegarsi all'alimentazione. È fondamentale che questa sezione, nota come estremità fredda o terminale, rimanga significativamente più fredda della sezione di riscaldamento principale, o zona calda.

Se le estremità fredde si surriscaldano troppo, possono danneggiare la parete del forno, il cablaggio e i connettori elettrici. Pertanto, sono progettate per avere una resistenza elettrica molto inferiore rispetto alla zona calda, causando la generazione di pochissimo calore.

Decomporre i Due Tipi di Costruzione

I due tipi principali di elementi in SiC si differenziano per il metodo utilizzato per creare queste estremità fredde a bassa resistenza.

Tipo 1: L'Elemento "Monoblocco"

In questo design, l'elemento inizia come una singola barra o tubo uniforme di carburo di silicio. Le estremità di questa barra vengono quindi impregnate con silicio metallico.

Questo processo di impregnazione riempie i pori della ceramica SiC, aumentando drasticamente la sua conduttività elettrica in quelle aree. Ciò riduce la resistenza delle estremità, trasformandole in efficaci estremità fredde, lasciando la sezione centrale non impregnata come zona calda ad alta resistenza.

Tipo 2: L'Elemento "A Tre Pezzi" / LRE

Questo design utilizza un approccio diverso. Un tipo separato di materiale in carburo di silicio altamente conduttivo viene fabbricato specificamente per le estremità fredde.

Queste estremità a bassa resistenza vengono quindi saldate a forno alle estremità della zona calda principale ad alta resistenza. Questo crea un elemento composito con tre sezioni distinte, da cui il nome "a tre pezzi". Il termine LRE sta semplicemente per Low Resistance End (Estremità a Bassa Resistenza), descrivendo la funzione delle sezioni saldate.

Comprendere i Compromessi

Nessuno dei due metodi di costruzione è universalmente superiore; ciascuno offre un diverso equilibrio di proprietà.

Durabilità e Punti di Rottura

L'elemento "monoblocco" è un corpo monolitico, il che significa che non ha giunti che potrebbero potenzialmente fungere da punto di rottura meccanica.

Il design LRE "a tre pezzi" include due saldature. Sebbene queste saldature siano create a temperature estremamente elevate e siano eccezionalmente robuste, rappresentano comunque una transizione tra materiali diversi che può essere un punto di stress sotto cicli termici severi.

Efficienza Elettrica e Gradiente di Temperatura

Il design LRE consente spesso un'estremità fredda progettata con maggiore precisione, con una resistenza inferiore e più costante. Ciò si traduce tipicamente in un calo di temperatura più netto tra la zona calda e la parete del forno.

Un gradiente più netto significa che i terminali dell'elemento funzionano a temperature più basse, migliorando l'integrità della connessione elettrica e potenzialmente aumentando l'efficienza energetica complessiva.

Chiarire una Confusione Comune: Costruzione vs. Forma

I riferimenti elencano vari "tipi" come DB (Manubrio/Barra), U, W e Spirale (SG/SGR). È fondamentale capire che questi non sono tipi di costruzione ma forme fisiche o fattori di forma.

Il Tipo di Costruzione Definisce il "Come"

"Monoblocco" e "a tre pezzi" si riferiscono a come l'elemento viene fabbricato per creare le sue zone calde e fredde. Questo è il principio ingegneristico fondamentale dell'elemento.

La Forma Definisce il "Cosa"

Forme come Barra, U, W e Spirale si riferiscono alla geometria fisica dell'elemento. Questa viene scelta per adattarsi al design del forno, distribuire il calore in modo efficace e soddisfare i requisiti di potenza specifici dell'applicazione. Un elemento di quasi qualsiasi forma può essere realizzato utilizzando il metodo di costruzione monoblocco o a tre pezzi.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione dell'elemento corretto richiede di abbinare la sua costruzione e forma ai tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è la massima semplicità meccanica: Il design "monoblocco" evita giunti saldati, offrendo un corpo in materiale unico e continuo.

- Se il tuo obiettivo principale è l'efficienza elettrica ottimale e terminali più freddi: Il design LRE "a tre pezzi" fornisce tipicamente un'estremità fredda a bassa resistenza per un calo di temperatura più distinto.

- Se il tuo obiettivo principale è adattarsi a un forno specifico: Per prima cosa seleziona la forma (Barra, U, W, ecc.) che meglio si adatta alla tua camera, quindi specifica il tipo di costruzione in base alle tue priorità di prestazione.

Comprendere la distinzione tra metodo di costruzione e forma fisica ti consente di specificare l'elemento in SiC preciso che soddisfa i tuoi requisiti termici e meccanici.

Tabella Riepilogativa:

| Tipo | Metodo di Costruzione | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Monoblocco | Estremità fredde impregnate con silicio metallico | Corpo monolitico, senza giunti, elevata durabilità meccanica | Applicazioni che privilegiano semplicità e durabilità |

| A Tre Pezzi (LRE) | Estremità a bassa resistenza saldate a forno alla zona calda | Gradiente di temperatura più netto, terminali più freddi, maggiore efficienza elettrica | Applicazioni che richiedono controllo preciso della temperatura ed efficienza |

Pronto a ottimizzare l'efficienza di riscaldamento del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. Con eccezionali capacità di ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC possono migliorare le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura