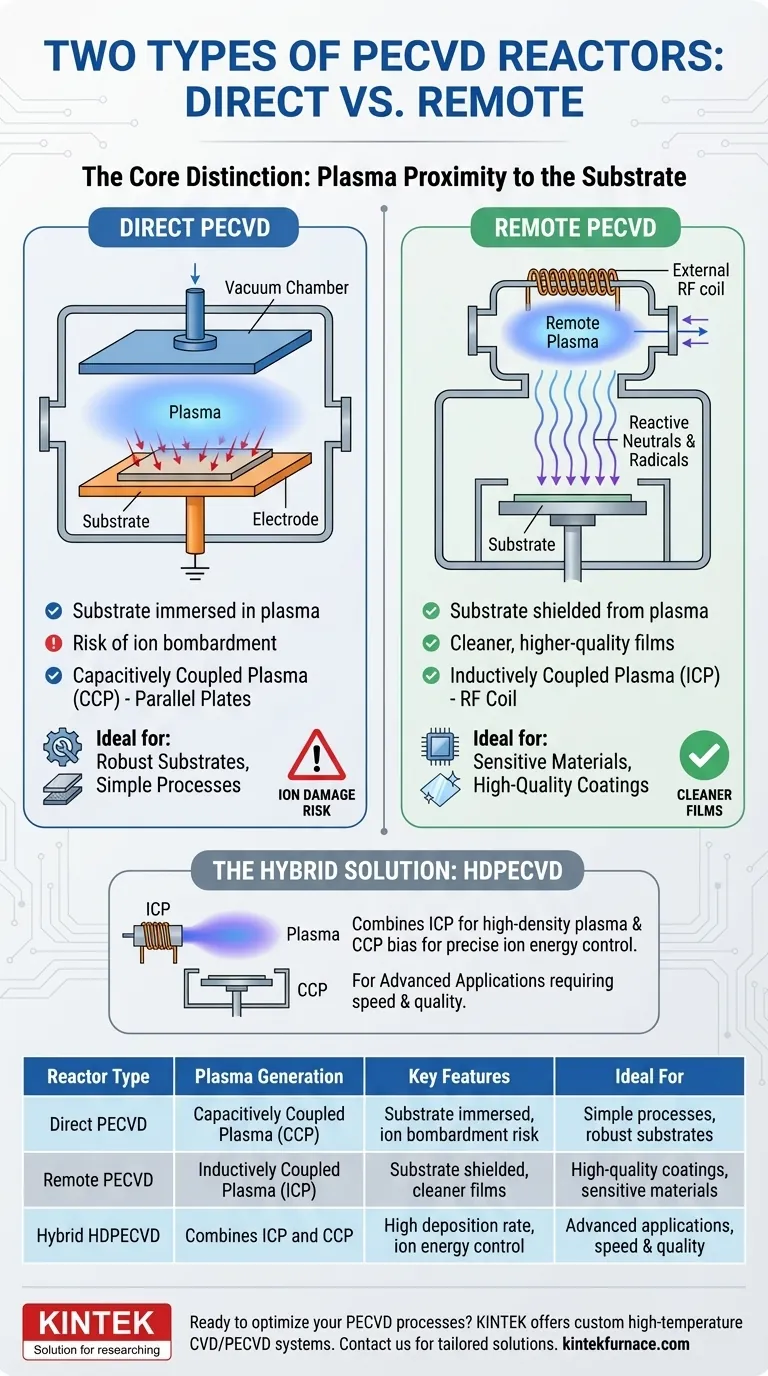

Nella deposizione chimica da vapore potenziata al plasma (PECVD), le due principali configurazioni di reattore sono dirette e remote. La differenza essenziale risiede nella posizione del substrato rispetto alla sorgente di plasma. In un sistema diretto, il substrato è immerso direttamente nel plasma, mentre in un sistema remoto, il plasma viene generato separatamente e solo le specie chimiche reattive fluiscono sul substrato.

La scelta tra PECVD diretto e remoto è un compromesso fondamentale tra semplicità del processo e qualità finale del film. I reattori diretti rischiano danni al substrato dovuti al bombardamento ionico, mentre i reattori remoti proteggono il substrato per produrre rivestimenti più puliti e di qualità superiore.

La distinzione fondamentale: prossimità al plasma

Il fattore più critico che distingue questi due tipi di reattori è se il substrato è a diretto contatto con l'ambiente ad alta energia del plasma.

PECVD diretto: Substrato all'interno del plasma

In un sistema PECVD diretto, il substrato è posizionato su uno degli elettrodi utilizzati per generare il plasma stesso. Questa configurazione è spesso un sistema a plasma accoppiato capacitivamente (CCP).

Il substrato è parte attiva del circuito elettrico. Questa esposizione diretta significa che è soggetto al bombardamento da parte di ioni ad alta energia provenienti dal plasma.

PECVD remoto: Substrato schermato dal plasma

In un sistema PECVD remoto, il plasma viene generato intenzionalmente in una camera separata o in un'area lontana dal substrato. Ciò si ottiene spesso utilizzando il plasma accoppiato induttivamente (ICP).

Il plasma ad alta densità viene creato a monte e solo i neutri e i radicali reattivi desiderati vengono trasportati al substrato. Ciò riduce o elimina significativamente i danni dovuti al bombardamento ionico diretto.

Come ciascun reattore genera il plasma

Il metodo di generazione del plasma è intrinsecamente collegato al fatto che il reattore sia diretto o remoto.

Plasma accoppiato capacitivamente (CCP) nei reattori diretti

Il PECVD diretto utilizza tipicamente un design a piastre parallele in cui il substrato poggia sull'elettrodo alimentato o messo a terra. Un segnale RF (radiofrequenza) viene applicato attraverso le piastre, accendendo un plasma nel gas tra di esse.

Questo design è relativamente semplice ed efficace, ma espone intrinsecamente il substrato all'intero ambiente del plasma.

Plasma accoppiato induttivamente (ICP) nei reattori remoti

Il PECVD remoto utilizza spesso una bobina alimentata in RF avvolta attorno a un tubo dielettrico. Il campo magnetico oscillante della bobina induce una corrente elettrica nel gas, creando un plasma molto denso.

Poiché ciò avviene lontano dal substrato, consente la creazione di un'alta concentrazione di specie reattive senza che gli ioni dannosi raggiungano la superficie del wafer.

Comprendere i compromessi

La scelta del tipo di reattore implica il bilanciamento dei requisiti di qualità del film rispetto alla complessità del processo e ai potenziali effetti collaterali.

Rischio di danno al substrato

Lo svantaggio principale del PECVD diretto è il potenziale di bombardamento ionico. Questo può danneggiare substrati sensibili, creare difetti nel reticolo cristallino e alterare le proprietà elettroniche del materiale rivestito.

Qualità e purezza del film

Il PECVD remoto eccelle nella produzione di film più puliti e di qualità superiore. Schermando il substrato dal plasma, minimizza l'incorporazione di ioni indesiderati e riduce la densità dei difetti, il che è fondamentale per dispositivi ottici ed elettronici ad alte prestazioni.

La soluzione ibrida: HDPECVD

I sistemi moderni utilizzano spesso un approccio ibrido chiamato PECVD ad alta densità (HDPECVD). Questo metodo combina i vantaggi di entrambe le configurazioni.

Utilizza una sorgente di plasma accoppiato induttivamente (ICP) per generare un plasma remoto e denso, applicando contemporaneamente un bias separato accoppiato capacitivamente (CCP) al supporto del substrato. Ciò consente un'elevata velocità di deposizione fornendo agli ingegneri un controllo indipendente sull'energia ionica che bombarda la superficie.

Scegliere il reattore giusto per la tua applicazione

Il tuo obiettivo specifico determina la configurazione ideale del reattore.

- Se la tua attenzione principale è la semplicità e la deposizione su substrati robusti: un reattore diretto accoppiato capacitivamente è spesso la scelta più semplice ed economica.

- Se la tua attenzione principale sono film di alta qualità e privi di danni su materiali sensibili: è necessario un reattore remoto accoppiato induttivamente per proteggere il substrato dal bombardamento ionico diretto.

- Se la tua attenzione principale è ottenere elevate velocità di deposizione con un controllo preciso delle proprietà del film: un sistema ibrido HDPECVD offre le capacità più avanzate combinando i vantaggi di entrambi i metodi.

Comprendere questa distinzione fondamentale tra la generazione di plasma diretta e remota ti consente di selezionare la strategia di deposizione precisa per i tuoi obiettivi di materiale e dispositivo.

Tabella riassuntiva:

| Tipo di reattore | Generazione del plasma | Caratteristiche principali | Ideale per |

|---|---|---|---|

| PECVD diretto | Plasma accoppiato capacitivamente (CCP) | Substrato immerso nel plasma, rischio di bombardamento ionico | Processi semplici, substrati robusti |

| PECVD remoto | Plasma accoppiato induttivamente (ICP) | Substrato schermato dal plasma, film più puliti | Rivestimenti di alta qualità, materiali sensibili |

| HDPECVD ibrido | Combina ICP e CCP | Elevata velocità di deposizione, controllo preciso dell'energia ionica | Applicazioni avanzate che richiedono sia velocità che qualità |

Pronto a ottimizzare i tuoi processi PECVD? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD con profonda personalizzazione. Sia che tu abbia bisogno di reattori diretti, remoti o ibridi per materiali sensibili o applicazioni ad alto rendimento, la nostra R&S esperta e la produzione interna garantiscono soluzioni su misura. Contattaci oggi per discutere le tue esigenze specifiche ed elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse