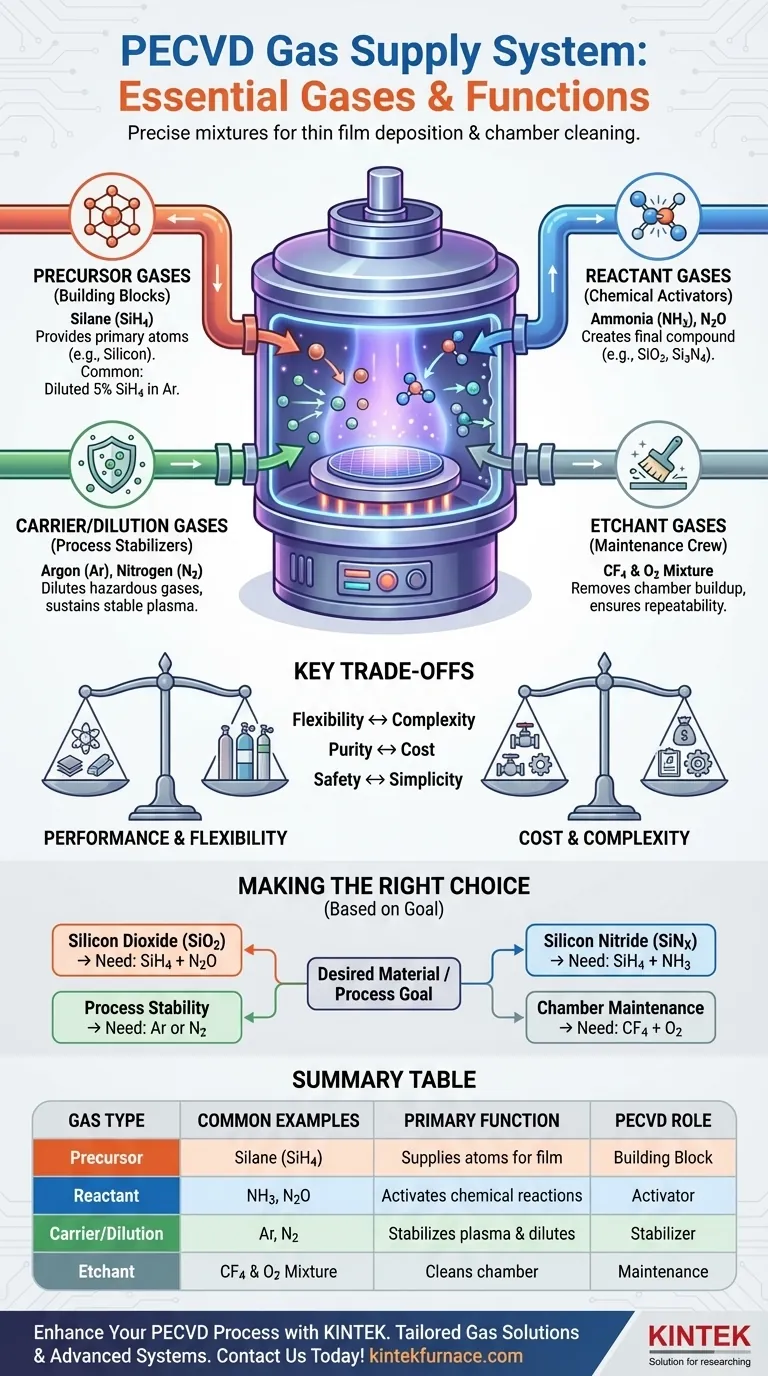

Nella sua essenza, un sistema di alimentazione del gas per la deposizione chimica da fase vapore assistita da plasma (PECVD) fornisce una miscela controllata di gas essenziali sia per la deposizione di film sottili che per la pulizia della camera di reazione. I gas comuni includono precursori come il Silano (SiH4), reagenti come l'Ammoniaca (NH3) e l'Ossido Nitroso (N2O), gas di trasporto inerti come l'Argon (Ar) e l'Azoto (N2), e agenti pulenti come il Tetrafluoruro di Carbonio (CF4) miscelato con Ossigeno (O2).

La funzione di un sistema di alimentazione del gas PECVD non è semplicemente quella di convogliare prodotti chimici, ma di misurare e miscelare con precisione diverse categorie di gas—precursori, reagenti e agenti di attacco—che fungono da elementi costitutivi fondamentali e strumenti di manutenzione per la creazione di film sottili di alta qualità.

I ruoli funzionali dei gas PECVD

Per comprendere veramente l'alimentazione del gas, è necessario pensare in termini di funzione. Ciascun gas svolge uno scopo distinto nel processo di deposizione o pulizia, e sono quasi sempre utilizzati in combinazione.

Gas Precursori: I blocchi costitutivi del film

Un gas precursore è la fonte primaria degli atomi che si intende depositare sul substrato. Questi gas sono selezionati per decomporsi facilmente nel plasma.

Il precursore più comune è il Silano (SiH4), che è la fonte di silicio (Si) per la deposizione di film a base di silicio come il biossido di silicio e il nitruro di silicio. Per sicurezza e controllo del processo, viene spesso fornito diluito in un gas di trasporto, come 5% di SiH4 in Argon.

Gas Reagenti: Gli attivatori chimici

I gas reagenti vengono introdotti insieme al precursore per creare il composto chimico finale desiderato per il film. Reagiscono con il precursore dissociato nell'ambiente di plasma.

I reagenti comuni includono:

- Ossido Nitroso (N2O) o Ossigeno (O2) per fornire l'ossigeno per i film di Biossido di Silicio (SiO₂).

- Ammoniaca (NH3) per fornire l'azoto per i film di Nitruro di Silicio (Si₃N₄).

Gas di Trasporto e Diluizione: Gli stabilizzatori di processo

I gas inerti svolgono un ruolo di supporto cruciale. Non entrano a far parte del film finale, ma sono vitali per il controllo del processo.

Le loro due funzioni principali sono la diluizione e la stabilità del plasma. Gas come l'Argon (Ar) e l'Azoto (N2) sono utilizzati per diluire precursori pericolosi o altamente reattivi come SiH4. Ciò rende il processo più sicuro e consente un controllo più preciso della velocità di reazione. Questi gas aiutano anche a mantenere un plasma stabile e uniforme all'interno della camera.

Gas di Attacco: La squadra di manutenzione

Nel tempo, il materiale del film desiderato ricoprirà non solo il substrato, ma anche le pareti interne della camera PECVD. Questo accumulo deve essere rimosso per prevenire la contaminazione e garantire la ripetibilità del processo.

Una miscela dedicata di gas, come Tetrafluoruro di Carbonio (CF4) e Ossigeno (O2), viene utilizzata per la pulizia in situ con plasma. Questa miscela di gas forma un plasma reattivo che attacca i depositi indesiderati, reimpostando efficacemente la camera per la corsa successiva.

Comprendere i compromessi

La scelta e la configurazione di un sistema di alimentazione del gas comportano compromessi critici tra prestazioni, sicurezza e costo.

Flessibilità del processo rispetto alla complessità del sistema

Un sistema progettato per gestire una vasta gamma di precursori, reagenti e agenti di attacco offre un'enorme flessibilità di processo. Tuttavia, ogni linea di gas aggiuntiva comporta una significativa complessità, costi e potenziali punti di guasto attraverso il suo proprio controllore di flusso massico, valvole e impianto idraulico.

Purezza del gas rispetto al costo del materiale

I gas di elevata purezza sono essenziali per creare film elettronici e ottici di alta qualità e privi di difetti. Tuttavia, aumentare la purezza dal 99,99% al 99,9999% può aumentare i costi in modo esponenziale. L'utilizzo di gas di purezza inferiore è più economico ma rischia di introdurre contaminanti che degradano le prestazioni del film.

Protocolli di sicurezza rispetto alla semplicità operativa

Molti gas PECVD essenziali sono pericolosi. Il Silano (SiH4) è piroforico (si accende spontaneamente all'aria), e l'Ammoniaca (NH3) è tossica e corrosiva. La manipolazione di questi gas richiede interblocchi di sicurezza sofisticati, sistemi di rilevamento dei gas e protocolli di emergenza, aggiungendo un notevole sovraccarico rispetto al lavoro solo con gas inerti come l'Argon.

Fare la scelta giusta per il tuo obiettivo

La scelta dei gas è determinata interamente dal materiale che intendi depositare e dai processi che devi eseguire.

- Se il tuo obiettivo principale è depositare Biossido di Silicio (SiO₂): Avrai bisogno di un precursore di silicio come il Silano (SiH4) e di una fonte di ossigeno come l'Ossido Nitroso (N2O).

- Se il tuo obiettivo principale è depositare Nitruro di Silicio (SiNₓ): Avrai bisogno di un precursore di silicio (SiH4) e di una fonte di azoto, tipicamente Ammoniaca (NH3).

- Se il tuo obiettivo principale è il controllo e la stabilità del processo: Utilizzerai gas di trasporto inerti come Argon (Ar) o Azoto (N2) per gestire le concentrazioni dei reagenti e sostenere il plasma.

- Se il tuo obiettivo principale è la manutenzione della camera: Hai bisogno di una linea dedicata per i gas di attacco, come una miscela di Tetrafluoruro di Carbonio (CF4) e Ossigeno (O2).

Comprendendo queste distinte categorie di gas, puoi tradurre efficacemente le proprietà del film desiderate in una ricetta di gas specifica e controllabile per il tuo sistema PECVD.

Tabella riepilogativa:

| Tipo di Gas | Esempi Comuni | Funzione Principale |

|---|---|---|

| Precursore | Silano (SiH4) | Fornisce atomi per la deposizione del film (es. silicio) |

| Reagente | Ammoniaca (NH3), Ossido Nitroso (N2O) | Attiva le reazioni chimiche per formare i film (es. nitruro di silicio) |

| Trasporto/Diluizione | Argon (Ar), Azoto (N2) | Stabilizza il plasma e diluisce i gas reattivi |

| Attacco | Miscela di CF4 e O2 | Pulisce la camera rimuovendo i depositi indesiderati |

Pronto a migliorare il tuo processo PECVD con soluzioni gas su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando su dispositivi a semiconduttore, rivestimenti ottici o altre applicazioni di film sottili. Contattaci oggi per discutere come la nostra esperienza può ottimizzare l'efficienza e la qualità del film del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura