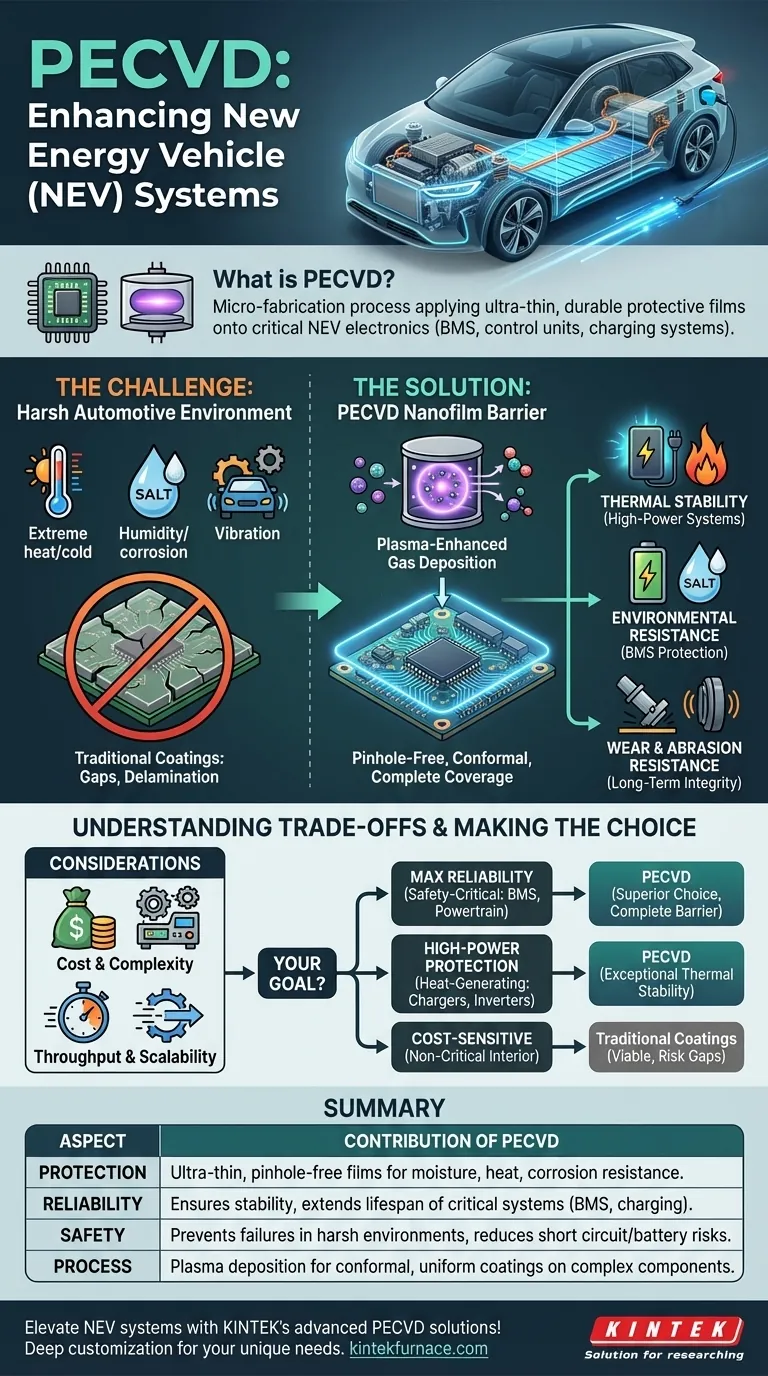

In sostanza, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è un processo di microfabbricazione utilizzato per applicare un film protettivo ultra-sottile e altamente durevole sui componenti elettronici critici dei veicoli a nuova energia. Questo nanofilm funge da scudo per sistemi come il Sistema di Gestione della Batteria (BMS), le unità di controllo centrali e l'elettronica di ricarica ad alta potenza. Fornendo una protezione robusta contro calore, umidità e usura, il PECVD migliora direttamente la stabilità operativa, la sicurezza e la durata dell'intero veicolo.

La sfida centrale per l'elettronica dei veicoli a nuova energia è sopravvivere a un ambiente operativo difficile caratterizzato da temperature estreme, umidità e vibrazioni. Il PECVD fornisce una soluzione eccezionalmente efficace creando una barriera protettiva completa e priva di fori a livello microscopico, garantendo l'affidabilità dei sistemi più sensibili del veicolo dove i rivestimenti tradizionali spesso falliscono.

La Sfida: Proteggere il Sistema Nervoso Elettronico di un Veicolo

L'elettronica in un veicolo a nuova energia (NEV) è fondamentalmente diversa dall'elettronica di consumo. Si tratta di componenti critici per la sicurezza che devono funzionare in modo impeccabile per anni in condizioni eccezionalmente impegnative.

Il Duro Ambiente Automobilistico

I circuiti stampati di un veicolo sono costantemente esposti a rapidi sbalzi di temperatura, dal freddo gelido al calore intenso generato dalle batterie e dai sistemi di ricarica ad alta potenza. Devono anche resistere all'umidità, al sale stradale e alle vibrazioni costanti.

Limitazioni dei Rivestimenti Tradizionali

I metodi protettivi convenzionali, come i rivestimenti conformi a spruzzo o l'incapsulamento epossidico (potting), possono essere efficaci ma presentano debolezze intrinseche. Possono essere spessi, aggiungere peso, soffrire di una copertura incompleta sulle topografie complesse dei circuiti stampati e possono delaminarsi nel tempo, creando punti di guasto.

La Necessità di Protezione su Micro-Scala

Man mano che i componenti elettronici diventano più piccoli, più densamente imballati e più complessi, la necessità di uno strato protettivo preciso, sottile e perfettamente uniforme diventa fondamentale. Un difetto microscopico nella barriera protettiva di un BMS, ad esempio, potrebbe portare a un catastrofico guasto della batteria.

Come il PECVD Fornisce una Protezione Superiore

Il PECVD non è semplicemente un rivestimento; è un processo di deposizione che costruisce un film protettivo strato molecolare dopo strato molecolare. Ciò consente un controllo e prestazioni senza pari.

Creazione della Barriera in Nanofilm

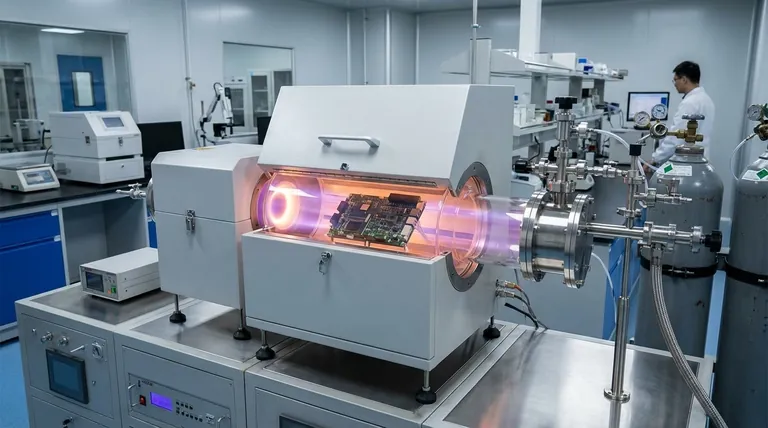

In una camera a vuoto, gas specifici vengono introdotti ed energizzati in un plasma. Questo gas reattivo si decompone quindi e si deposita sui componenti elettronici come un film polimerico eccezionalmente sottile, denso e uniforme. Questo rivestimento conforme replica perfettamente la superficie anche dei circuiti più intricati, senza lasciare spazi vuoti o punti deboli.

Stabilità Termica per Sistemi ad Alta Potenza

I componenti nei sistemi di ricarica boost e negli inverter di potenza generano un calore significativo. I film PECVD offrono una straordinaria stabilità termica, prevenendo il cedimento della barriera protettiva e garantendo che l'elettronica funzioni in modo affidabile sotto carichi termici elevati.

Resistenza Ambientale e alla Corrosione

Il nanofilm creato dal PECVD è una potente barriera contro l'umidità e gli agenti corrosivi come il sale. Ciò è particolarmente critico per il Sistema di Gestione della Batteria (BMS), dove anche un piccolo cortocircuito causato dall'infiltrazione di umidità potrebbe compromettere la salute della batteria e la sicurezza del veicolo.

Resistenza all'Usura e all'Abrasione

Il film depositato è altamente durevole e resistente all'usura, proteggendo i componenti sensibili e le giunzioni di saldatura dai danni causati dalle micro-vibrazioni costanti intrinseche di un veicolo in movimento. Ciò migliora l'integrità meccanica a lungo termine dell'assemblaggio elettronico.

Comprendere i Compromessi

Sebbene altamente efficace, il PECVD è un processo specializzato con considerazioni specifiche. L'obiettività richiede di riconoscerne il posto tra le altre tecnologie.

Complessità del Processo e Costo

Il PECVD è una tecnologia di deposizione sotto vuoto che richiede un investimento di capitale significativo in attrezzature e competenze. Rispetto ai semplici processi di spruzzatura atmosferica o di immersione, è più complesso e generalmente ha un costo iniziale più elevato.

Produttività e Scalabilità

La lavorazione a lotti in una camera a vuoto può avere una produttività inferiore rispetto ai metodi di rivestimento continui in linea. Per l'elettronica a bassissimo costo e ad altissimo volume, questo può essere un fattore limitante.

Selezione dei Materiali

La scelta del gas precursore e dei parametri di processo è fondamentale. Questi devono essere selezionati attentamente per garantire che il film risultante abbia le proprietà protettive desiderate senza influire negativamente o danneggiare i componenti elettronici sottostanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la strategia di protezione appropriata dipende interamente dai requisiti specifici dell'applicazione in termini di affidabilità, costo e prestazioni.

- Se il tuo obiettivo principale è la massima affidabilità per sistemi critici per la sicurezza (come un BMS o un controllore del gruppo propulsore): Il PECVD è la scelta superiore per la sua barriera conforme completa e priva di fori.

- Se il tuo obiettivo principale è proteggere l'elettronica che genera calore e ad alta potenza (come caricabatterie e inverter): L'eccezionale stabilità termica e la resistenza all'umidità dei film PECVD sono essenziali per garantire prestazioni a lungo termine.

- Se il tuo obiettivo principale è la protezione economicamente vantaggiosa per l'elettronica interna non critica: I rivestimenti a spruzzo tradizionali possono essere un'alternativa praticabile, ma devi accettare il rischio di potenziali lacune nella copertura.

Comprendendo il PECVD come uno strumento per ingegnerizzare l'affidabilità a livello microscopico, puoi prendere una decisione informata per migliorare fondamentalmente la sicurezza e la longevità dei tuoi sistemi per veicoli a nuova energia.

Tabella Riassuntiva:

| Aspetto | Contributo del PECVD |

|---|---|

| Protezione | Crea film ultra-sottili e privi di fori per la resistenza a umidità, calore e corrosione. |

| Affidabilità | Garantisce stabilità operativa ed estende la vita utile di sistemi critici come BMS ed elettronica di ricarica. |

| Sicurezza | Previene guasti in ambienti difficili, riducendo i rischi di cortocircuiti e problemi alla batteria. |

| Processo | Utilizza la deposizione al plasma per rivestimenti conformi e uniformi su componenti complessi. |

Migliora i tuoi sistemi per veicoli a nuova energia con le soluzioni PECVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura e sistemi CVD/PECVD su misura per diversi laboratori. Le nostre approfondite capacità di personalizzazione garantiscono una protezione precisa per le tue esigenze sperimentali uniche, migliorando affidabilità e sicurezza. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche