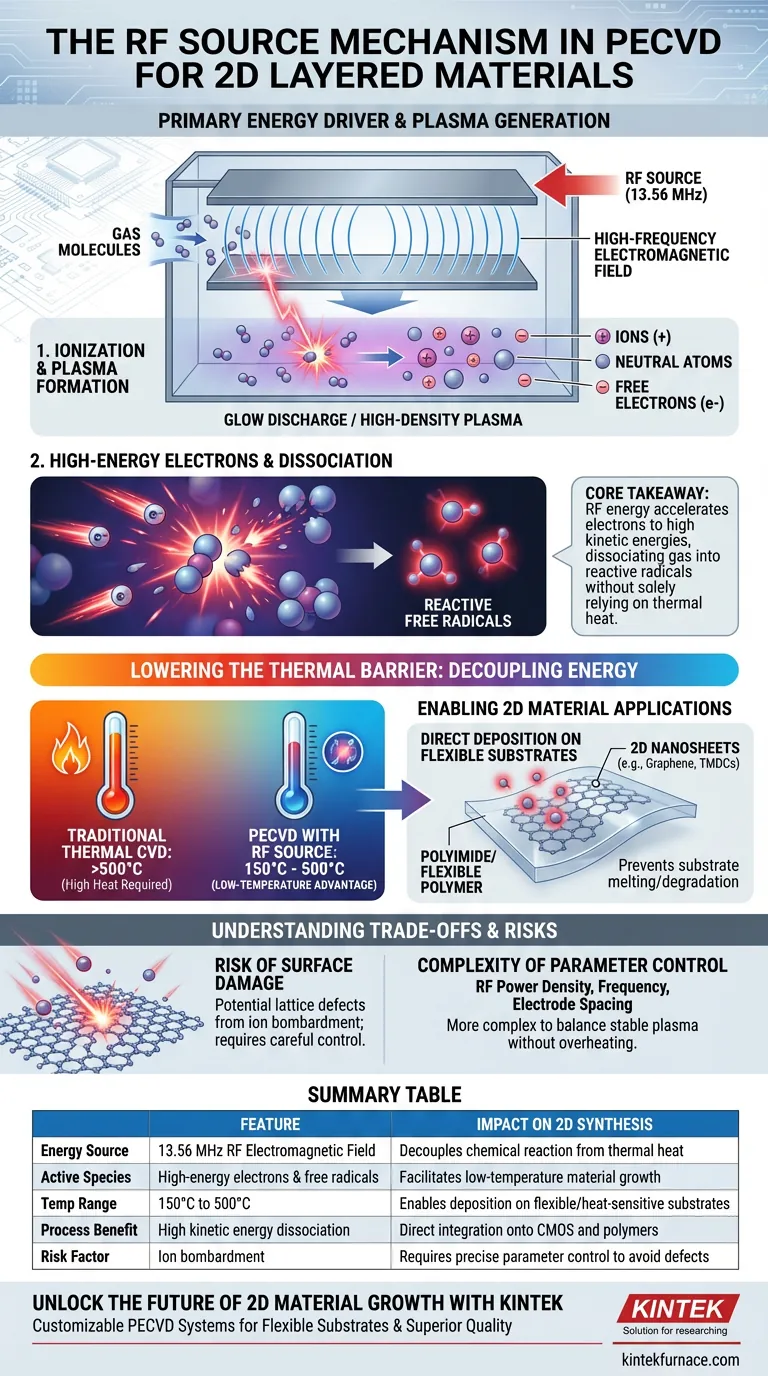

La sorgente a radiofrequenza (RF) agisce come principale motore energetico nel processo PECVD. Genera un campo elettromagnetico ad alta frequenza—tipicamente a 13,56 MHz—che ionizza i gas di processo in un plasma ad alta densità. Questa ionizzazione crea elettroni ad alta energia che collidono con le molecole di gas, dissociandole in radicali liberi reattivi necessari per la deposizione del materiale.

Concetto chiave Utilizzando l'energia RF per accelerare gli elettroni anziché fare affidamento esclusivamente sul calore termico, il PECVD disaccoppia l'energia della reazione chimica dalla temperatura del substrato. Ciò consente di sintetizzare materiali 2D di alta qualità a temperature significativamente più basse (150°C–500°C), consentendo la deposizione diretta su substrati flessibili e sensibili al calore.

La meccanica della generazione del plasma

Creazione del campo elettromagnetico

Il processo inizia quando la sorgente RF applica una tensione oscillante ad alta frequenza tra due elettrodi.

Ciò crea un campo elettromagnetico dinamico all'interno della camera di reazione, che funge da fonte di alimentazione per la decomposizione del gas.

Ionizzazione e formazione del plasma

Mentre i gas di processo fluiscono attraverso questo campo, l'energia elettromagnetica strappa elettroni dagli atomi di gas.

Questo evento di ionizzazione trasforma il gas neutro in una "scarica luminosa" o plasma ad alta densità, costituito da ioni, atomi neutri ed elettroni liberi.

Il ruolo degli elettroni ad alta energia

All'interno di questo plasma, gli elettroni liberi vengono accelerati dal campo RF a energie cinetiche estremamente elevate.

Questi elettroni ad alta energia collidono violentemente con le molecole di gas neutre rimanenti.

Dissociazione in radicali liberi

Le collisioni trasferiscono energia alle molecole di gas, causandone la rottura (dissociazione).

Ciò si traduce nella formazione di radicali liberi attivi—specie chimiche altamente reattive che sono i blocchi costitutivi fondamentali per gli strati di materiale 2D.

Abbassare la barriera termica

Sostituire l'energia termica con l'energia cinetica

Nel tradizionale CVD termico, il substrato deve essere riscaldato a temperature molto elevate per fornire l'energia necessaria a rompere i legami chimici.

Nel PECVD, la sorgente RF fornisce questa energia tramite impatto elettronico. Il gas è "caldo" (chimicamente reattivo) mentre gli ioni e le specie neutre rimangono relativamente "freddi".

Il vantaggio da 150°C a 500°C

Poiché la reazione è avviata dall'energia del plasma, il substrato non necessita di guidare la reazione termicamente.

Ciò consente al processo di deposizione di avvenire a temperature comprese tra 150°C e 500°C, che è significativamente inferiore rispetto ai requisiti del normale CVD termico.

Abilitare le applicazioni dei materiali 2D

Deposizione diretta su substrati flessibili

Il ridotto requisito di temperatura è il fattore critico per la sintesi di materiali stratificati bidimensionali su superfici non tradizionali.

Diventa possibile depositare nanosheet direttamente su polimeri flessibili come il poliimmide, che si scioglierebbero o degraderebbero in condizioni di CVD termico.

Sintesi di nanosheet

I radicali liberi attivi generati dalla sorgente RF si adsorbono sulla superficie del substrato.

Reagiscono e si legano per formare strutture cristalline bidimensionali continue, come il grafene o i dicalcogenuri di metalli di transizione (TMDC).

Comprendere i compromessi

Rischio di danni superficiali

Mentre la sorgente RF fornisce l'energia necessaria, il plasma contiene anche ioni ad alta energia.

Se non controllati attentamente, questi ioni possono bombardare il reticolo in crescita, creando potenzialmente difetti o degradando la qualità cristallina di delicati nanosheet.

Complessità del controllo dei parametri

L'introduzione di una sorgente RF aggiunge variabili come la densità di potenza, la frequenza e la spaziatura degli elettrodi alla finestra di processo.

Bilanciare questi fattori per mantenere un plasma stabile senza surriscaldare il substrato richiede un controllo del processo più complesso rispetto ai semplici sistemi termici.

Fare la scelta giusta per il tuo obiettivo

- Se la tua attenzione principale sono l'elettronica flessibile: La sorgente RF è essenziale; ti consente di utilizzare substrati polimerici (come il poliimmide) mantenendo le temperature di processo al di sotto dei loro punti di transizione vetrosa.

- Se la tua attenzione principale è l'integrazione a bassa temperatura: Utilizza il meccanismo RF per depositare materiali 2D direttamente su circuiti finiti (back-end CMOS) senza danneggiare i componenti sensibili al calore esistenti.

La sorgente RF trasforma efficacemente la camera PECVD in un reattore chimico ad alta energia che rispetta i limiti termici del tuo substrato.

Tabella riassuntiva:

| Caratteristica | Descrizione | Impatto sulla sintesi 2D |

|---|---|---|

| Fonte di energia | Campo elettromagnetico RF a 13,56 MHz | Disaccoppia la reazione chimica dal calore termico |

| Specie attive | Elettroni ad alta energia e radicali liberi | Facilita la crescita di materiali a bassa temperatura |

| Intervallo di temperatura | 150°C - 500°C | Consente la deposizione su substrati flessibili/sensibili al calore |

| Beneficio del processo | Dissociazione ad alta energia cinetica | Integrazione diretta su CMOS e polimeri |

| Fattore di rischio | Bombardamento ionico | Richiede un controllo preciso dei parametri per evitare difetti reticolari |

Sblocca il futuro della crescita di materiali 2D con KINTEK

Stai cercando di rivoluzionare la tua elettronica con la sintesi di grafene o TMDC a bassa temperatura? Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi CVD e PECVD ad alte prestazioni—inclusi forni speciali Muffle, Tube, Rotary e Vacuum—tutti personalizzabili per le tue esigenze di laboratorio uniche.

Le nostre soluzioni avanzate basate su RF ti consentono di ottenere una deposizione precisa su substrati flessibili mantenendo una qualità cristallina superiore. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio ad alta temperatura e scoprire come i nostri sistemi progettati su misura possono accelerare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Riferimenti

- O. Ozturk, Emre Gür. Layered Transition Metal Sulfides for Supercapacitor Applications. DOI: 10.1002/celc.202300575

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Cosa sono i rivestimenti decorativi e come il PECVD li migliora? Sblocca superfici durevoli e ad alte prestazioni

- Quali materiali possono essere depositati tramite PECVD? Sblocca soluzioni versatili di film sottili per il tuo laboratorio

- Quali tipi di materiali possono essere depositati utilizzando il PECVD e su quali substrati? Sblocca soluzioni versatili per film sottili

- Che ruolo svolge il plasma nel processo PECVD? Consentire la deposizione di film sottili a bassa temperatura

- Cos'è il controllo di processo in situ nei sistemi PECVD? Aumentare la resa con il monitoraggio in tempo reale

- Che cos'è la deposizione chimica da fase vapore potenziata al plasma a bassa temperatura (PECVD)? Scopri la Deposizione di Film Sottili su Materiali Sensibili

- Qual è il significato del PECVD nella produzione di display a schermo piatto? Abilitare la deposizione ad alte prestazioni e a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della PECVD per la deposizione di film sottili? Sblocca film di alta qualità a bassa temperatura