In sostanza, il riscaldamento Joule è la conversione diretta dell'energia elettrica in energia termica. Questo avviene ogni volta che una corrente elettrica fluisce attraverso un conduttore che possiede resistenza elettrica. In un forno a induzione, questo principio è il passo finale e critico che genera l'immenso calore necessario per fondere i metalli, convertendo l'energia delle "correnti parassite" indotte internamente in energia termica.

Il concetto centrale di un forno a induzione è quello di utilizzare un campo magnetico per trasformare il metallo stesso nel proprio elemento riscaldante. Questo si ottiene inducendo correnti elettriche all'interno del metallo, le quali generano poi calore intenso attraverso il principio fondamentale del riscaldamento Joule.

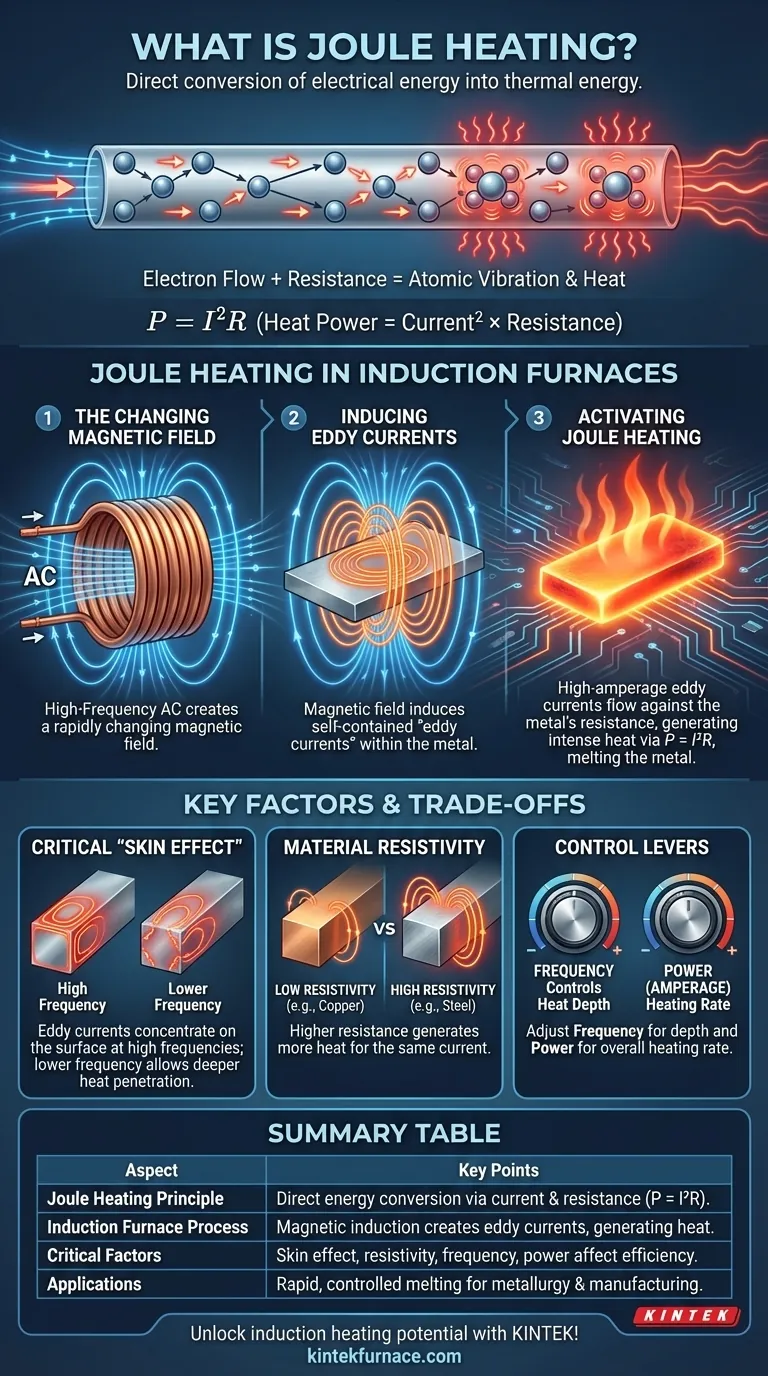

Il Principio Fondamentale: Cos'è il Riscaldamento Joule?

Il riscaldamento Joule, noto anche come riscaldamento resistivo o ohmico, è uno dei principi più fondamentali della fisica elettrica. Descrive una relazione prevedibile e quantificabile tra elettricità e calore.

Dal Flusso di Elettroni alla Vibrazione Atomica

A livello microscopico, una corrente elettrica è il flusso di elettroni attraverso un materiale. Man mano che questi elettroni si muovono, collidono con gli atomi e gli ioni che compongono la struttura del conduttore.

Ogni collisione trasferisce energia cinetica dall'elettrone all'atomo, facendo vibrare l'atomo più intensamente. Questa maggiore vibrazione atomica è ciò che percepiamo e misuriamo come un aumento di temperatura, o calore.

Il Ruolo della Resistenza Elettrica

La resistenza elettrica (R) è la proprietà di un materiale che impedisce il flusso di corrente elettrica. È proprio questa "opposizione" che causa il trasferimento di energia.

Un conduttore perfetto con resistenza zero non genererebbe calore Joule. Al contrario, i materiali con maggiore resistenza genereranno più calore per la stessa quantità di corrente elettrica, poiché più energia viene persa dagli elettroni durante il loro percorso.

L'Equazione Governante: P = I²R

La relazione è definita con precisione dalla Prima Legge di Joule, dove il calore generato (P, per potenza) è proporzionale al quadrato della corrente (I) moltiplicato per la resistenza (R).

Questa formula rivela un'intuizione cruciale: raddoppiare la corrente quadruplica la produzione di calore. Questo è il motivo per cui indurre correnti molto elevate è la chiave per il riscaldamento rapido e intenso osservato nelle applicazioni industriali.

Come i Forni a Induzione Sfruttano il Riscaldamento Joule

Un forno a induzione è una magistrale applicazione della fisica. Non utilizza una fiamma esterna o un elemento riscaldante per fondere il metallo. Invece, utilizza abilmente l'elettromagnetismo per innescare il riscaldamento Joule direttamente all'interno del materiale target.

Fase 1: Il Campo Magnetico Variabile

Il processo inizia con una grande bobina di rame raffreddata ad acqua. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Secondo la Legge di Induzione di Faraday, questa corrente AC genera un campo magnetico potente e rapidamente variabile nello spazio all'interno e intorno alla bobina.

Fase 2: Induzione di Correnti Parassite

Il materiale conduttivo da fondere (la "carica") viene posizionato all'interno di questo campo magnetico. Le linee di campo magnetico fluttuanti attraversano il metallo, inducendo piccoli anelli circolari di corrente elettrica al suo interno.

Queste correnti interne e autonome sono note come correnti parassite. Il forno ha effettivamente creato elettricità all'interno del metallo senza alcun contatto fisico.

Fase 3: Attivazione del Riscaldamento Joule

Ora, si verifica il passo finale. Queste correnti parassite ad alta intensità fluiscono attraverso il metallo, che ha la sua intrinseca resistenza elettrica.

Come dettato dal principio P = I²R, il flusso di queste correnti parassite contro la resistenza del metallo genera enormi quantità di calore. Questo è il riscaldamento Joule in azione, che fonde il metallo dall'interno verso l'esterno.

Comprendere i Fattori Chiave e i Compromessi

L'efficienza di un forno a induzione non è automatica. Dipende da un attento equilibrio di proprietà elettriche e materiali.

L'Effetto Pelle Critico

Alle alte frequenze utilizzate nel riscaldamento a induzione, le correnti parassite non fluiscono uniformemente attraverso il materiale. Tendono a concentrarsi in uno strato sottile vicino alla superficie, un fenomeno noto come effetto pelle.

Questo può essere un vantaggio, consentendo un rapido riscaldamento superficiale. Tuttavia, la frequenza deve essere selezionata attentamente in base al materiale e alle dimensioni del pezzo per garantire che il calore penetri abbastanza in profondità per una fusione completa.

L'Impatto della Resistività del Materiale

La R in P = I²R è la resistività elettrica propria del materiale. Un materiale con resistenza estremamente bassa (come il rame puro) può essere più difficile da riscaldare per induzione perché consente alle correnti parassite di fluire troppo facilmente, generando meno attrito e quindi meno calore.

Al contrario, i metalli con maggiore resistività (come l'acciaio) si riscaldano molto efficacemente. Questa è una considerazione critica quando si progetta un processo di induzione per una lega specifica.

Frequenza e Potenza come Leve di Controllo

Le due variabili primarie che un operatore può controllare sono la frequenza della corrente AC e la potenza (amperaggio) fornita alla bobina.

La regolazione della frequenza controlla la profondità di penetrazione del calore (a causa dell'effetto pelle), mentre la regolazione della potenza controlla la velocità di riscaldamento complessiva aumentando l'ampiezza delle correnti parassite indotte.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo processo in due fasi—induzione magnetica seguita da riscaldamento Joule—è fondamentale per controllare il risultato.

- Se il tuo obiettivo principale è l'efficienza del processo: concentrati sull'ottimizzazione della frequenza e della geometria della bobina per massimizzare la forza delle correnti parassite indotte e sfruttare l'effetto pelle per il tuo materiale e la dimensione del pezzo specifici.

- Se il tuo obiettivo principale è la selezione del materiale: riconosci che la resistività elettrica e la permeabilità magnetica di un materiale influenzano direttamente l'efficacia con cui può essere riscaldato per induzione; non tutti i metalli conduttivi sono ugualmente adatti.

- Se il tuo obiettivo principale è la comprensione fondamentale: ricorda il meccanismo centrale: un campo magnetico esterno induce correnti parassite interne, e quelle correnti generano calore attraverso la resistenza propria del materiale tramite la Prima Legge di Joule.

Padroneggiando questi principi, puoi passare dal semplice osservare il processo al controllarlo e progettarlo in modo intelligente per qualsiasi applicazione.

Tabella Riepilogativa:

| Aspetto | Punti Chiave |

|---|---|

| Principio del Riscaldamento Joule | Conversione diretta dell'energia elettrica in calore tramite il flusso di corrente in materiali resistivi; governato da P = I²R. |

| Processo del Forno a Induzione | Utilizza campi magnetici per indurre correnti parassite nel metallo, generando calore tramite riscaldamento Joule per la fusione. |

| Fattori Critici | Effetto pelle, resistività del materiale, frequenza e potenza controllano l'efficienza di riscaldamento e la profondità di penetrazione. |

| Applicazioni | Ideale per la fusione rapida e controllata dei metalli in settori come la metallurgia e la produzione. |

Sfrutta tutto il potenziale del riscaldamento a induzione con KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una fusione e lavorazione efficiente dei metalli. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le prestazioni e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori