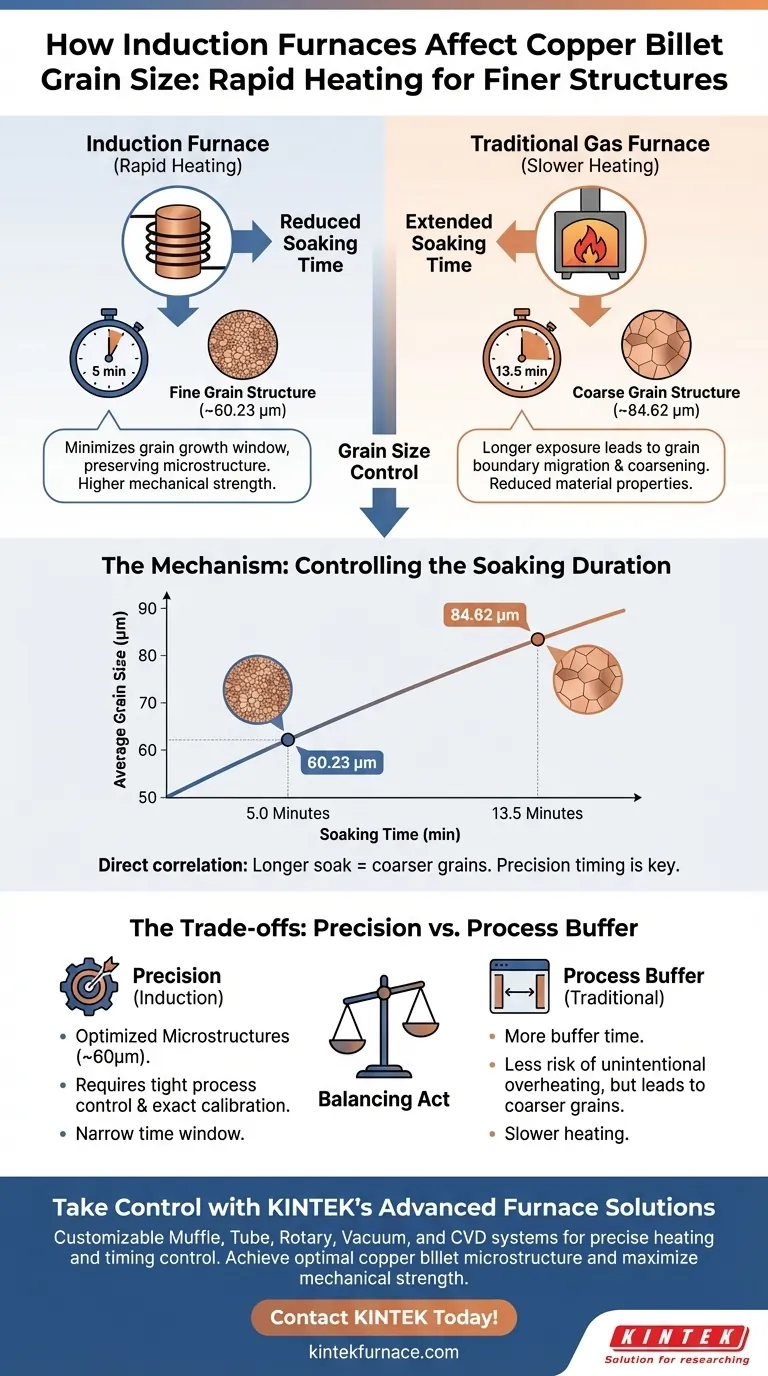

I forni a induzione influenzano significativamente la dimensione dei grani attraverso il riscaldamento rapido e un controllo preciso del tempo. Consentendo tempi di permanenza più brevi rispetto ai forni a gas tradizionali, il riscaldamento a induzione minimizza la finestra per la crescita dei grani. In particolare, la riduzione della durata della permanenza consente alla billetta di rame di mantenere una microstruttura più fine, mentre un'esposizione prolungata ad alte temperature porta inevitabilmente all'ingrossamento dei grani.

La capacità di riscaldamento rapido di un forno a induzione consente tempi di permanenza ridotti, che è il fattore principale per preservare strutture a grani fini nelle billette di rame. Il controllo di questa durata è essenziale per determinare le proprietà meccaniche del prodotto estruso finale.

Il Meccanismo di Controllo dei Grani

Riscaldamento Rapido vs. Metodi Tradizionali

I forni a induzione offrono un vantaggio distintivo rispetto ai forni a gas tradizionali generando calore direttamente all'interno del metallo. Ciò consente un riscaldamento rapido e una regolazione precisa della temperatura.

Poiché la temperatura target viene raggiunta più rapidamente, la billetta di rame trascorre meno tempo totale nell'intervallo critico di temperatura di crescita dei grani.

La Correlazione tra Tempo di Permanenza e Dimensione dei Grani

La durata in cui una billetta rimane a temperatura, nota come tempo di permanenza, è direttamente collegata alla dimensione finale dei grani.

La relazione è lineare: all'aumentare del tempo di permanenza, i bordi dei grani migrano e i grani si fondono, risultando in una struttura più grossolana. Il controllo di questa variabile è il modo più efficace per dettare la microstruttura del tubo madre.

Evidenze Basate sui Dati

Impatto di Brevi Durate di Permanenza

Minimizzare il tempo di permanenza è la chiave per ottenere una struttura a grani fini.

Secondo dati di processo specifici, la riduzione del tempo di permanenza in un forno a induzione a 5 minuti si traduce in una dimensione dei grani significativamente più fine. In queste condizioni, la dimensione dei grani nel tubo madre viene misurata a circa 60,23 µm.

Conseguenze di una Permanenza Prolungata

Quando il processo viene prolungato, la microstruttura si degrada.

Prolungare il tempo di permanenza a 13,5 minuti consente una crescita sostanziale dei grani. I dati indicano che questa durata più lunga si traduce in un ingrossamento dei grani fino a 84,62 µm, alterando le proprietà del materiale della lega.

Comprendere i Compromessi

Precisione vs. Margine di Processo

Sebbene il riscaldamento a induzione consenta microstrutture ottimizzate, richiede un controllo di processo più rigoroso rispetto ai metodi di riscaldamento più lenti.

Poiché la finestra per ottenere la permanenza ottimale di 5 minuti è ristretta, gli operatori devono garantire una tempistica precisa. C'è meno "margine" di tempo disponibile rispetto ai forni a gas più lenti, il che significa che ritardi involontari possono rapidamente portare a un indesiderato ingrossamento dei grani.

Calibrazione delle Apparecchiature

Per ottenere le dimensioni specifiche dei grani menzionate, il forno a induzione richiede una calibrazione esatta.

Sensori di temperatura inaccurati o un'erogazione di potenza incoerente possono alterare il tempo di permanenza effettivo. Ciò evidenzia la necessità di una rigorosa manutenzione delle apparecchiature per replicare costantemente la dimensione dei grani di circa 60 µm.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di estrusione del rame, devi allineare le impostazioni del tuo forno con le proprietà desiderate del materiale.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Dai priorità a un tempo di permanenza breve di circa 5 minuti per mantenere una dimensione dei grani fini (circa 60,23 µm).

- Se il tuo obiettivo principale è analizzare i difetti di processo: Indaga sui tempi di permanenza superiori a 10 minuti, poiché grani più grossolani (circa 84,62 µm) indicano un ciclo termico prolungato che potrebbe essere non necessario.

Padroneggiare la tempistica precisa del tuo forno a induzione è la leva più efficace per controllare la microstruttura delle billette di rame.

Tabella Riassuntiva:

| Durata di Permanenza | Dimensione Media dei Grani (µm) | Risultato della Microstruttura | Impatto sul Materiale |

|---|---|---|---|

| 5,0 Minuti | ~60,23 µm | Grani Fini | Maggiore resistenza meccanica |

| 13,5 Minuti | ~84,62 µm | Grani Grossolani | Proprietà meccaniche ridotte |

| Riscaldamento Rapido | Crescita Minima | Controllata | Ottimizzato per l'estrusione |

| Riscaldamento Prolungato | Crescita Significativa | Degradata | Ciclo termico non necessario |

Riscaldamento di Precisione per Proprietà Superiori del Materiale

Prendi il controllo della qualità della tua estrusione di rame con le soluzioni avanzate di forni a induzione e ad alta temperatura di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per fornire il riscaldamento rapido e il controllo preciso del tempo necessari per prevenire l'ingrossamento dei grani e garantire una microstruttura ottimale.

Sia che tu abbia bisogno di mantenere una dimensione rigorosa dei grani di 60 µm o che richieda un sistema su misura per esigenze metallurgiche uniche, KINTEK fornisce le attrezzature e l'esperienza per migliorare l'efficienza del tuo laboratorio o della tua produzione. Contatta KINTEK oggi stesso per discutere le tue esigenze di personalizzazione!

Guida Visiva

Riferimenti

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché sono necessari la miscelazione elettromagnetica e cicli di fusione ripetuti? Raggiungere l'omogeneità nelle leghe (AlTiV)100−xCrx

- Perché è necessaria una fornace di fusione a induzione sotto vuoto per lingotti di acciaio microlegato? Garantire la precisione sperimentale

- Come viene generato il calore nel riscaldamento a induzione? Scopri metodi di riscaldamento efficienti senza contatto

- Quali vantaggi in termini di sicurezza offre il riscaldamento a induzione sul posto di lavoro? Ottenere un processo di riscaldamento senza fiamma e contenuto

- Come viene generato l'effetto di semi-levitazione nella fusione a crogiolo freddo a induzione? Sblocca la sintesi di leghe ultra-pure

- Quali sono i componenti chiave di un forno a vuoto riscaldato a induzione? Scoprire i Sistemi per la Fusione Pura

- Cos'è il calettamento a induzione e come funziona? Padroneggia l'assemblaggio di precisione con il riscaldamento a induzione

- Perché il preriscaldamento dello stampo a 300°C è necessario per la fusione di AZ91D? Ottimizzare l'integrità strutturale e il affinamento del grano