Il forno di fusione a levitazione a induzione sotto vuoto (VILM) offre un vantaggio tecnico distinto rispetto ai metodi tradizionali creando un ambiente privo di contaminazione e garantendo un'assoluta uniformità chimica. Sospendendo la massa fusa metallica utilizzando la forza elettromagnetica, questa tecnologia prepara anodi sacrificali in lega di alluminio che possiedono precise composizioni chimiche e una superiore stabilità strutturale.

Il valore fondamentale della tecnologia VILM risiede nella sua capacità di isolare simultaneamente il metallo fuso dai contaminanti fisici e di omogeneizzare attivamente complessi elementi di lega attraverso l'agitazione elettromagnetica, risultando in un anodo con prestazioni prevedibili e costanti.

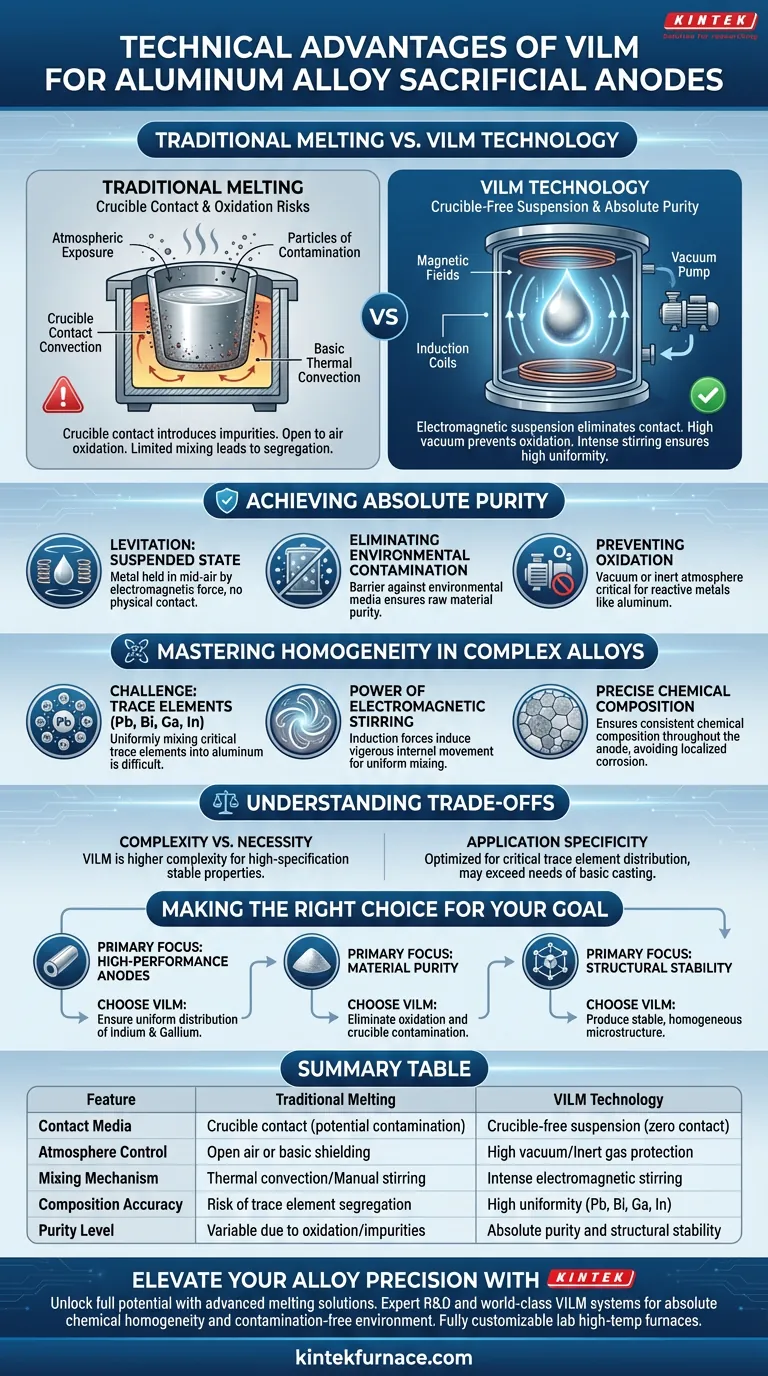

Ottenere la Purezza Assoluta

La Meccanica della Levitazione

La caratteristica distintiva di questo forno è la sua capacità di mantenere la massa fusa metallica in uno stato sospeso. Utilizzando la forza di induzione elettromagnetica, il sistema trattiene la lega di alluminio a mezz'aria, eliminando la necessità di contatto fisico con le pareti del contenitore che altrimenti potrebbero degradare il materiale.

Eliminare la Contaminazione Ambientale

La fusione tradizionale espone spesso la massa fusa a impurità dal crogiolo o dall'aria circostante. Il forno VILM elimina efficacemente la contaminazione dai mezzi ambientali, fungendo da barriera che garantisce al materiale grezzo il mantenimento dei suoi livelli di purezza previsti.

Prevenire l'Ossidazione

Basandosi sui principi della normale fusione a induzione sotto vuoto (VIM), il vuoto o l'atmosfera inerte all'interno del forno agiscono come una barriera assoluta contro l'ossidazione. Ciò è fondamentale per metalli reattivi come l'alluminio, garantendo che la lega finale mantenga la sua integrità senza formare inclusioni ossidate che indeboliscono.

Padroneggiare l'Omogeneità in Leghe Complesse

La Sfida degli Elementi in Traccia

Gli anodi sacrificali ad alte prestazioni si basano sull'inclusione precisa di specifici elementi in traccia. Negli anodi di alluminio, questi includono tipicamente Piombo (Pb), Bismuto (Bi), Gallio (Ga) e Indio (In). Mescolare uniformemente questi elementi in una matrice di alluminio è notoriamente difficile con metodi di fusione statici.

La Potenza dell'Agitazione Elettromagnetica

Il forno VILM risolve la sfida di miscelazione attraverso l'agitazione elettromagnetica. Le stesse forze di induzione che riscaldano e fanno levitare il metallo inducono anche un vigoroso movimento interno all'interno della massa fusa.

Precisa Composizione Chimica

Questa agitazione continua garantisce che gli elementi pesanti e distinti (Pb, Bi, Ga, In) siano mescolati con elevata uniformità. Di conseguenza, l'anodo finale ha una precisa composizione chimica in tutto il suo volume, piuttosto che avere sacche di elementi non mescolati che potrebbero portare a corrosione localizzata o guasti.

Comprendere i Compromessi

Complessità vs. Necessità

Sebbene il VILM offra risultati superiori, introduce una maggiore complessità tecnica rispetto ai forni standard. È uno strumento specializzato progettato per applicazioni in cui le proprietà strutturali devono essere stabili e la composizione deve essere esatta.

Specificità dell'Applicazione

Questa tecnologia è ottimizzata per leghe ad alta specifica. Per la fusione di base in cui la distribuzione degli elementi in traccia non è critica per le prestazioni, le capacità avanzate di levitazione e lavorazione sotto vuoto potrebbero superare i requisiti del progetto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno di fusione a levitazione a induzione sotto vuoto è il giusto investimento per la tua linea di produzione, considera i tuoi requisiti di prestazione:

- Se il tuo obiettivo principale sono gli Anodi ad Alte Prestazioni: Scegli VILM per garantire la distribuzione uniforme degli elementi critici come Indio e Gallio per prestazioni elettrochimiche costanti.

- Se il tuo obiettivo principale è la Purezza del Materiale: Seleziona questa tecnologia per eliminare l'ossidazione e la contaminazione da mezzi ambientali o dal contatto con il crogiolo.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Affidati all'agitazione elettromagnetica intrinseca al VILM per produrre una lega con una microstruttura stabile e omogenea.

In definitiva, VILM è la scelta definitiva quando l'integrazione precisa degli elementi in traccia definisce il successo del tuo anodo in lega di alluminio.

Tabella Riassuntiva:

| Caratteristica | Fusione Tradizionale | Tecnologia VILM |

|---|---|---|

| Mezzi di Contatto | Contatto con crogiolo (potenziale contaminazione) | Sospensione senza crogiolo (contatto zero) |

| Controllo Atmosfera | Aria aperta o schermatura di base | Alto vuoto/Protezione con gas inerte |

| Meccanismo di Miscelazione | Convezione termica/Agitazione manuale | Intensa agitazione elettromagnetica |

| Precisione Composizione | Rischio di segregazione degli elementi in traccia | Elevata uniformità (Pb, Bi, Ga, In) |

| Livello di Purezza | Variabile a causa di ossidazione/impurità | Purezza assoluta e stabilità strutturale |

Eleva la Precisione della Tua Lega con KINTEK

Sblocca il pieno potenziale degli anodi sacrificali in alluminio ad alte prestazioni con le soluzioni di fusione avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi specializzati di fusione a levitazione a induzione sotto vuoto (VILM) insieme alla nostra vasta gamma di sistemi Muffola, Tubo, Rotativi, Sotto Vuoto e CVD. Sia che tu richieda un'omogeneità chimica assoluta o un ambiente privo di contaminazione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a ottimizzare la tua produzione per una superiore stabilità strutturale?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché l'uso di forni industriali a induzione sottovuoto (VIM) o forni ad arco elettrico è essenziale per la produzione di acciaio a medio tenore di manganese (MMnS) ad alte prestazioni?

- Quale ruolo svolge un forno ad arco sottovuoto non consumabile nella preparazione della lega Ti–Cu? Ottenere una sintesi ad alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno per fusione sottovuoto? Ottieni purezza e precisione nella lavorazione dei metalli

- Come i forni a induzione sottovuoto facilitano la deidrogenazione dell'idruro di titanio? Ottenere polveri metalliche ad alta purezza

- In che modo i forni a induzione contribuiscono alla sostenibilità nella fusione dei metalli? Aumentano l'efficienza e riducono gli sprechi

- Come migliorano i forni a induzione le condizioni di lavoro? Un ambiente di fonderia più sicuro e pulito

- Come funziona il riscaldamento a induzione elettromagnetica? Padroneggia una lavorazione termica efficiente e senza contatto

- Quali vantaggi offre la fusione a induzione sotto vuoto? Ottieni una purezza e prestazioni del metallo ineguagliabili