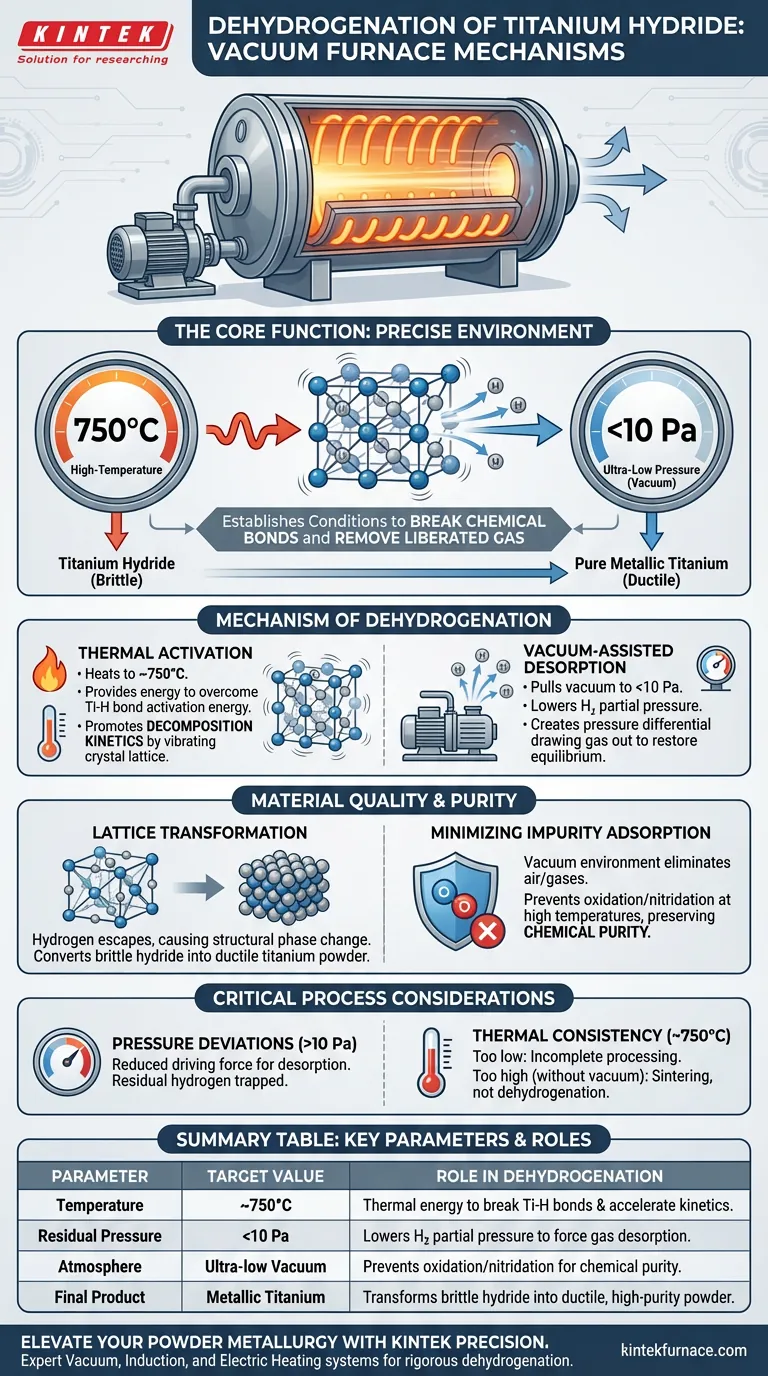

I forni a induzione e a riscaldamento elettrico sottovuoto facilitano la deidrogenazione dell'idruro di titanio stabilendo un ambiente preciso ad alta temperatura e a pressione ultra-bassa. Mantenendo temperature di circa 750°C e riducendo la pressione residua a meno di 10 Pa, questi sistemi creano le condizioni termodinamiche necessarie per rompere i legami chimici. Ciò costringe gli atomi di idrogeno a uscire dal reticolo cristallino, riconvertendo l'idruro in titanio metallico puro.

La funzione principale di questi forni è accelerare la cinetica di decomposizione tramite il calore, rimuovendo al contempo il gas liberato tramite vuoto, garantendo che la polvere di titanio finale mantenga un'elevata purezza chimica.

Il Meccanismo di Deidrogenazione

Per capire come funzionano questi forni, è necessario considerare l'interazione tra energia termica e gradienti di pressione. L'attrezzatura non si limita a riscaldare il materiale, ma manipola l'ambiente per favorire il rilascio di idrogeno.

Attivazione Termica

I forni riscaldano l'idruro di titanio a circa 750°C.

A questa temperatura specifica, l'energia termica fornita è sufficiente a superare l'energia di attivazione del legame titanio-idrogeno.

Questo calore promuove la cinetica di decomposizione, facendo vibrare il reticolo cristallino abbastanza da allentare la presa sugli atomi di idrogeno.

Desorbimento Assistito da Vuoto

Contemporaneamente, il sistema crea un vuoto per raggiungere una pressione residua inferiore a 10 Pa.

Questo ambiente a pressione ultra-bassa riduce la pressione parziale dell'idrogeno circostante il materiale.

Creando un significativo differenziale di pressione tra l'idrogeno all'interno del reticolo e la camera a vuoto, il gas viene fisicamente estratto dal materiale per ripristinare l'equilibrio.

Qualità e Purezza del Materiale

Oltre alla semplice rimozione dell'idrogeno, questi forni sono fondamentali per determinare la qualità fisica e chimica del prodotto finale.

Trasformazione del Reticolo

Man mano che l'idrogeno fuoriesce, il materiale subisce un cambiamento di fase strutturale.

Il processo trasforma la struttura fragile dell'idruro di titanio nuovamente in una polvere di titanio metallico duttile.

Ciò si basa sull'uscita controllata degli atomi di idrogeno dal reticolo cristallino, lasciando dietro di sé la matrice metallica pura.

Minimizzazione dell'Adsorbimento di Impurità

L'ambiente a vuoto ha un duplice scopo: estrazione e protezione.

Eliminando aria e altri gas dalla camera, il forno impedisce al titanio di reagire con ossigeno o azoto ad alte temperature.

Ciò preserva la purezza chimica e minimizza l'adsorbimento di nuove impurità durante la transizione.

Considerazioni Critiche sul Processo

Sebbene il concetto sia semplice, la realtà operativa comporta un rigoroso controllo dei parametri. Il mancato mantenimento delle specifiche condizioni ambientali citate può compromettere il risultato.

Sensibilità alle Deviazioni di Pressione

Se la pressione residua supera la soglia di 10 Pa, l'efficienza della rimozione dell'idrogeno diminuisce significativamente.

Una pressione più elevata riduce la forza motrice per il desorbimento, potendo lasciare idrogeno residuo intrappolato nel reticolo.

Consistenza Termica

Mantenere la temperatura vicino ai 750°C è ugualmente vitale.

Temperature troppo basse rallenteranno la cinetica di decomposizione, con conseguente processamento incompleto.

Al contrario, temperature eccessive senza un adeguato controllo del vuoto potrebbero portare alla sinterizzazione della polvere anziché alla semplice deidrogenazione.

Ottimizzazione del Processo di Deidrogenazione

Per ottenere i migliori risultati con forni a induzione sottovuoto o a riscaldamento elettrico, allinea i tuoi parametri operativi con i tuoi specifici obiettivi di qualità.

- Se la tua priorità principale è la Purezza Chimica: Dai priorità al mantenimento del livello di vuoto rigorosamente al di sotto di 10 Pa per prevenire ossidazione e adsorbimento di impurità.

- Se la tua priorità principale è l'Efficienza del Processo: Assicurati che la temperatura sia stabilizzata rapidamente e costantemente a 750°C per massimizzare la cinetica di decomposizione.

Controlla precisamente l'ambiente e garantirai la riuscita conversione dell'idruro in metallo puro.

Tabella Riassuntiva:

| Parametro | Valore Obiettivo | Ruolo nella Deidrogenazione |

|---|---|---|

| Temperatura | ~750°C | Fornisce energia termica per rompere i legami Ti-H e accelerare la cinetica. |

| Pressione Residua | <10 Pa | Riduce la pressione parziale dell'idrogeno per forzare il desorbimento del gas dal reticolo. |

| Atmosfera | Vuoto Ultra-basso | Previene ossidazione/nitridazione, garantendo la purezza chimica finale. |

| Prodotto Finale | Titanio Metallico | Trasforma l'idruro fragile in polvere metallica duttile e ad alta purezza. |

Eleva la Tua Metallurgia delle Polveri con la Precisione KINTEK

Raggiungere il perfetto equilibrio tra temperatura e vuoto è fondamentale per la purezza chimica dei tuoi prodotti in titanio. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni di Vuoto, Induzione e Riscaldamento Elettrico progettati per soddisfare le rigorose esigenze della deidrogenazione.

Che tu abbia bisogno di unità standard da laboratorio o di forni ad alta temperatura completamente personalizzabili per scale industriali uniche, KINTEK fornisce l'affidabilità che la tua ricerca e produzione meritano.

Pronto a ottimizzare la tua trasformazione dei materiali? Contatta oggi i nostri esperti di lavorazione termica per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione principale di un forno ad arco sotto vuoto nella produzione di leghe Ti-6Al-7Nb? Garantire la massima purezza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno ad arco ad alto vuoto per le superleghe a base di nichel? Precisione e purezza definite

- Come fa un sistema di forno a induzione sottovuoto a migliorare fisicamente la capacità di deossidazione del carbonio durante la produzione dell'acciaio?

- Quale ruolo svolge un forno ad arco per fusione nella sintesi di Ce2(Fe, Co)17? Ottenere un'omogeneità di lega di precisione

- Perché l'argon è comunemente usato come atmosfera protettiva nei forni a induzione? Garantire la purezza e le prestazioni della lega

- Perché è necessaria una fornace a induzione ad alto vuoto per le leghe di titanio quasi alfa? Garantire purezza e prestazioni

- Quali sono i vantaggi del colaggio sottovuoto? Ideale per Prototipi ad Alta Fedeltà e Produzione a Basso Volume

- Come fa un forno a fusione ad arco sotto vuoto a garantire l'uniformità compositiva degli lingotti di lega Ti–Mo–Fe? Maestria nell'omogeneità