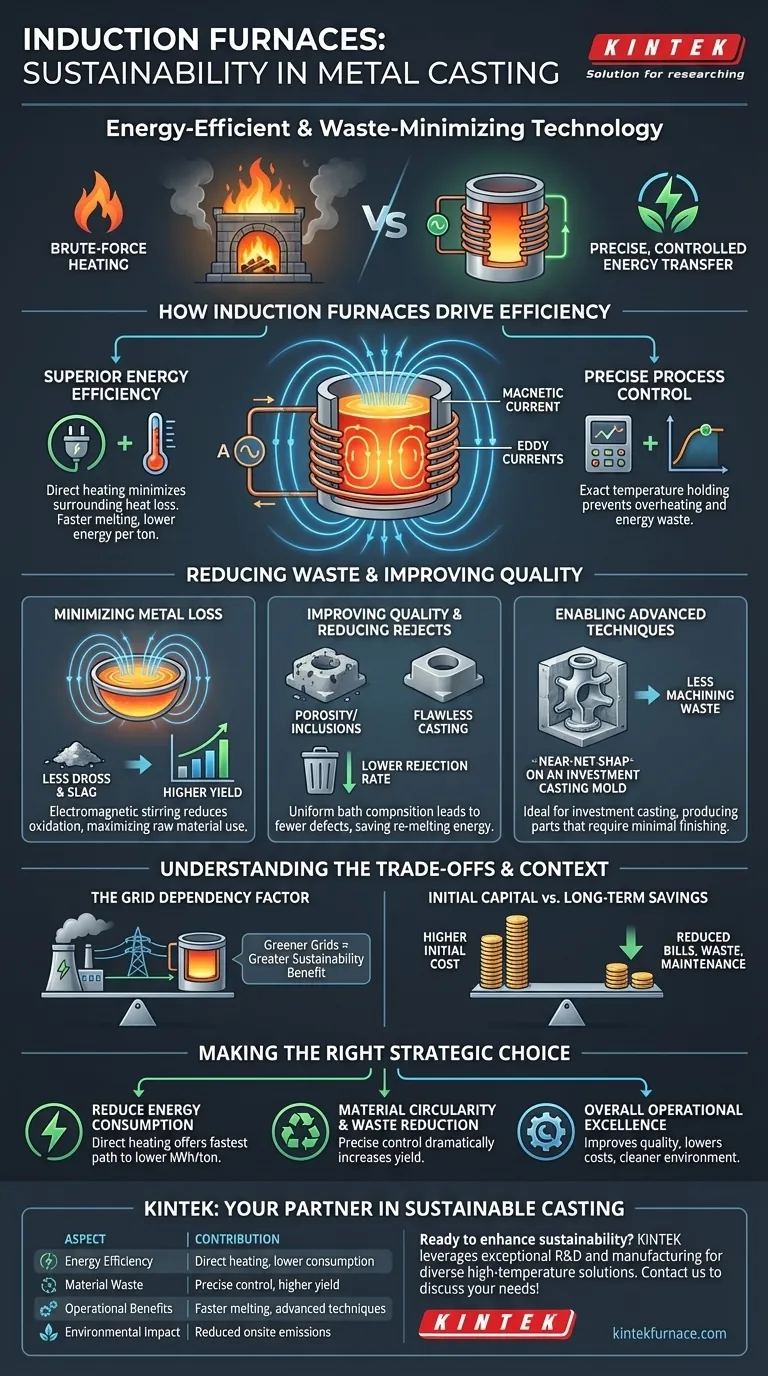

In breve, i forni a induzione contribuiscono alla sostenibilità essendo eccezionalmente efficienti dal punto di vista energetico e riducendo al minimo gli sprechi di materiale. Il loro metodo di riscaldamento diretto del metallo tramite campi elettromagnetici riduce l'energia necessaria per la fusione, mentre il controllo preciso della temperatura assicura che meno metallo venga perso a causa dell'ossidazione e che meno pezzi vengano scartati per difetti.

Il principio fondamentale è semplice: la tecnologia a induzione trasforma la fusione dei metalli da un processo di riscaldamento a forza bruta a uno di trasferimento di energia preciso e controllato. Questo cambiamento fondamentale non solo riduce i costi operativi, ma allinea direttamente le operazioni di fonderia con gli obiettivi chiave di sostenibilità della conservazione delle risorse e della riduzione dei rifiuti.

Come i forni a induzione promuovono l'efficienza

Al centro della sostenibilità di un forno a induzione c'è il suo metodo di riscaldamento unico. A differenza dei forni tradizionali che bruciano combustibile per riscaldare una camera (e poi il metallo), i forni a induzione funzionano in modo più diretto.

Il principio: Riscaldamento elettromagnetico diretto

Una corrente elettrica alternata passa attraverso una bobina di rame, che genera un campo magnetico potente e in rapida variazione. Quando il metallo conduttivo viene posto all'interno di questo campo, il campo induce correnti elettriche—note come correnti parassite—all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido, facendolo fondere dall'interno verso l'esterno.

Beneficio 1: Efficienza energetica superiore

Poiché il calore è generato all'interno del metallo, pochissima energia viene sprecata per riscaldare le pareti del forno o l'aria circostante. Ciò si traduce in tempi di fusione significativamente più rapidi e un consumo energetico complessivo inferiore per tonnellata di metallo prodotta rispetto ai forni alimentati a combustibili fossili.

Beneficio 2: Controllo preciso del processo

La potenza fornita alla bobina di induzione può essere controllata con estrema precisione. Ciò consente agli operatori di raggiungere e mantenere le temperature esatte richieste per leghe specifiche. Questo elimina il surriscaldamento, che spreca energia e può danneggiare le proprietà del metallo.

Riduzione degli sprechi e miglioramento della qualità

La sostenibilità non riguarda solo l'energia; riguarda anche l'uso efficace dei materiali. I forni a induzione eccellono nel massimizzare la resa dalle materie prime.

Minimizzazione della perdita di metallo

Il campo elettromagnetico agita delicatamente il metallo fuso. Questa azione di agitazione promuove una temperatura e una composizione della lega più uniformi, ma soprattutto, minimizza l'esposizione del metallo all'ossigeno in superficie. Ciò porta a una formazione significativamente inferiore di scorie e loppe (rifiuti di metallo ossidato), il che significa che una maggiore quantità della materia prima finisce nel prodotto fuso finale.

Miglioramento della qualità della fusione e riduzione degli scarti

Il controllo preciso della temperatura e della lega porta a un bagno di metallo fuso di qualità superiore. Questo si traduce direttamente in getti con meno difetti come porosità o inclusioni. Il risultato è un tasso di scarto inferiore, che consente di risparmiare l'enorme quantità di energia e materiale che verrebbe sprecata per rifondere parti difettose.

Abilitazione di tecniche di fusione avanzate

La fusione a induzione è altamente efficace per processi come la microfusione, che produce parti complesse, quasi a forma finale. Creando getti di alta qualità che richiedono una lavorazione successiva minima, il forno aiuta a ridurre gli sprechi di materiale e il consumo energetico durante le fasi di finitura a valle.

Comprendere i compromessi

Sebbene siano altamente efficienti, è fondamentale considerare la tecnologia nel suo contesto operativo completo.

Il fattore di dipendenza dalla rete

L'impronta ambientale di un forno a induzione è direttamente legata alla fonte della sua elettricità. Se la rete elettrica è prevalentemente fornita da combustibili fossili, le emissioni di carbonio vengono semplicemente spostate dalla fonderia alla centrale elettrica. Tuttavia, man mano che le reti diventano più verdi con più energie rinnovabili, il beneficio di sostenibilità della tecnologia a induzione cresce in modo esponenziale.

Costi iniziali di capitale più elevati

I sistemi di forni a induzione hanno tipicamente un costo di investimento iniziale più elevato rispetto ad alcuni tipi di forni tradizionali. Questo costo è, tuttavia, spesso compensato nel lungo termine da bollette energetiche ridotte, minori sprechi di materiale e minori requisiti di manutenzione.

Scegliere la soluzione giusta per il proprio obiettivo

L'adozione della tecnologia a induzione è una decisione strategica che allinea i miglioramenti operativi con gli obiettivi di sostenibilità.

- Se il vostro obiettivo principale è ridurre il consumo energetico: Il meccanismo di riscaldamento diretto dei forni a induzione offre il percorso più significativo e immediato per ridurre l'utilizzo di kilowattora per tonnellata di metallo.

- Se il vostro obiettivo principale è la circolarità dei materiali e la riduzione dei rifiuti: Il controllo preciso della temperatura e la minima ossidazione intrinseci alla fusione a induzione aumenteranno drasticamente la resa del materiale e ridurranno gli scarti.

- Se il vostro obiettivo principale è l'eccellenza operativa complessiva: I forni a induzione forniscono una soluzione unificata che migliora la qualità della fusione, riduce i costi e crea un ambiente di lavoro più pulito e sicuro eliminando le emissioni di combustione in loco.

In definitiva, scegliere un forno a induzione è un investimento in un processo di produzione più controllato, efficiente e responsabile.

Tabella riassuntiva:

| Aspetto | Contributo alla sostenibilità |

|---|---|

| Efficienza energetica | Il riscaldamento elettromagnetico diretto riduce lo spreco di energia, abbassando il consumo per tonnellata di metallo. |

| Riduzione degli sprechi di materiale | Il controllo preciso della temperatura minimizza l'ossidazione e i difetti, aumentando la resa del materiale. |

| Benefici operativi | Fusione più rapida, tassi di scarto inferiori e supporto per tecniche di fusione avanzate come la microfusione. |

| Impatto ambientale | Riduce le emissioni in loco; la sostenibilità dipende dalle fonti di energia elettrica della rete. |

Pronto a migliorare la sostenibilità della tua fusione dei metalli con forni a induzione avanzati? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aiutarti a raggiungere un'efficienza superiore e una riduzione degli sprechi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche