Nella sua essenza, il riscaldamento a induzione funziona utilizzando un campo magnetico variabile per generare correnti elettriche direttamente all'interno di un oggetto conduttivo. Queste correnti interne, note come correnti parassite (eddy currents), fluiscono contro la resistenza elettrica naturale del materiale, creando un calore intenso e preciso attraverso un processo chiamato riscaldamento Joule. Ciò consente un riscaldamento rapido e senza contatto del materiale dall'interno.

Il principio centrale del riscaldamento a induzione è la trasformazione dell'energia elettrica in un campo magnetico, e poi nuovamente in energia termica mirata all'interno del pezzo stesso. Questo lo rende un metodo di riscaldamento eccezionalmente diretto, efficiente e controllabile.

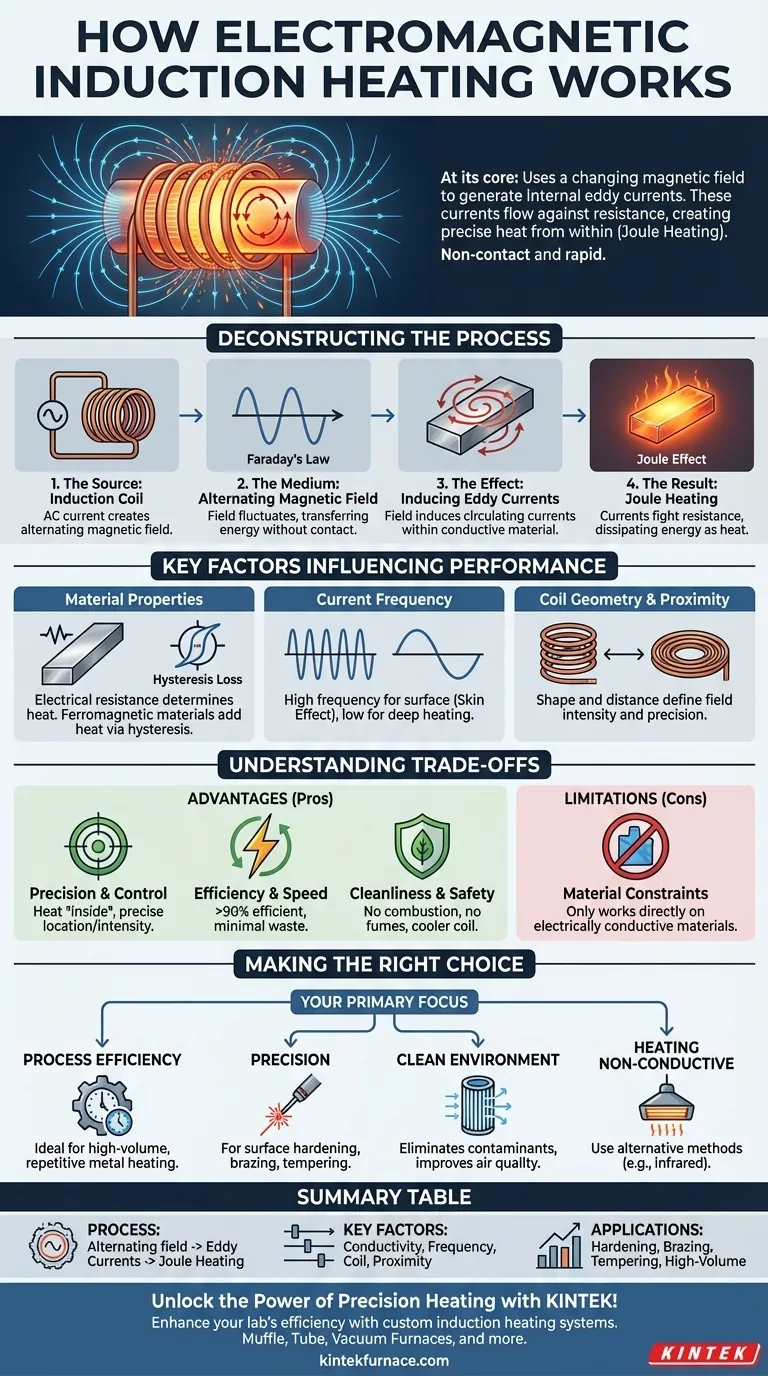

Scomporre il Processo di Riscaldamento a Induzione

Per capire come funziona, possiamo suddividerlo in una sequenza di quattro eventi fisici fondamentali. Questi eventi avvengono quasi istantaneamente per trasferire energia senza alcun contatto fisico.

La Sorgente: La Bobina di Induzione

Il processo inizia con una bobina di rame appositamente progettata. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina. La bobina stessa non si riscalda ma funge da sorgente per la creazione del campo magnetico.

Il Mezzo: Il Campo Magnetico Alternato

Secondo la Legge di Induzione di Faraday, qualsiasi corrente elettrica genera un campo magnetico. Poiché la corrente nella bobina è alternata—cambiando costantemente direzione e intensità—produce un campo magnetico dinamico e fluttuante nello spazio circostante.

L'Effetto: Induzione delle Correnti Parassite

Quando un materiale elettricamente conduttivo, come un pezzo di metallo, viene posto all'interno di questo campo magnetico alternato, il campo induce correnti elettriche circolanti all'interno del materiale. Queste sono chiamate correnti parassite (eddy currents). Sono il risultato diretto del trasferimento di energia del campo magnetico all'oggetto.

Il Risultato: Riscaldamento Joule

Queste correnti parassite non fluiscono attraverso un conduttore perfetto. Il materiale ha una intrinseca resistenza elettrica. Mentre le correnti parassite fluiscono contro questa resistenza, dissipano energia sotto forma di calore. Questo fenomeno è noto come effetto Joule, ed è la fonte primaria di calore nel processo di induzione.

Fattori Chiave che Influenzano le Prestazioni di Riscaldamento

L'efficacia e le caratteristiche del riscaldamento a induzione non sono universali; dipendono da diversi fattori chiave che possono essere regolati per ottenere risultati specifici.

Proprietà del Materiale

Il tipo di materiale è fondamentale. La sua resistenza elettrica influenza direttamente la quantità di calore generata. Inoltre, per i materiali ferromagnetici come ferro o acciaio, si verifica un effetto di riscaldamento secondario chiamato perdita per isteresi, in cui la rapida commutazione dei domini magnetici si aggiunge al calore complessivo.

Frequenza della Corrente

La frequenza della corrente alternata è un parametro di controllo cruciale. Frequenze più elevate tendono a concentrare le correnti parassite sulla superficie del materiale, un fenomeno noto come effetto pelle (skin effect). Questo è ideale per applicazioni come la tempra superficiale. Frequenze più basse consentono al calore di penetrare più in profondità nel pezzo.

Geometria e Prossimità della Bobina

La forma della bobina di induzione e la sua distanza dal pezzo definiscono la forma e l'intensità del campo magnetico. Una bobina aderente assicura un trasferimento di energia efficiente e consente un riscaldamento preciso e localizzato di aree specifiche su un pezzo.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Comprendere i suoi vantaggi e i suoi limiti è fondamentale per utilizzarlo efficacemente.

Vantaggio: Precisione e Controllo

Poiché il calore viene generato all'interno del pezzo, è possibile controllarne la posizione e l'intensità con incredibile accuratezza. Questo è impossibile con i forni convenzionali, che riscaldano l'intero oggetto dall'esterno verso l'interno.

Vantaggio: Efficienza e Velocità

L'energia viene trasferita direttamente al pezzo con efficienze che spesso superano il 90%. Viene sprecata pochissima energia per riscaldare l'aria circostante, rendendo il processo sia veloce che efficiente dal punto di vista energetico.

Vantaggio: Pulizia e Sicurezza

Il riscaldamento a induzione non produce sottoprodotti di combustione, fumi o inquinanti. Ciò crea un ambiente di lavoro più pulito e sicuro. La bobina rimane fredda, riducendo il rischio di ustioni rispetto a fiamme libere o elementi riscaldanti resistivi.

Limitazione: Vincoli sui Materiali

Il più grande limite è che il riscaldamento a induzione funziona direttamente solo su materiali elettricamente conduttivi. Non può riscaldare materiali come plastica, ceramica o vetro a meno che non siano abbinati a un oggetto conduttivo (un suscettore) per trasferire il calore.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, se il riscaldamento a induzione sia la scelta giusta dipende interamente dalla tua applicazione specifica e dalle tue priorità.

- Se la tua priorità principale è l'efficienza del processo: L'induzione è ideale per il riscaldamento ripetitivo e ad alto volume di metalli conduttivi, poiché minimizza lo spreco di energia e i tempi di ciclo.

- Se la tua priorità principale è la precisione: Scegli l'induzione per applicazioni come la tempra superficiale, la brasatura o il rinvenimento, dove solo zone specifiche di un pezzo devono essere riscaldate.

- Se la tua priorità principale è un ambiente pulito: L'induzione è superiore a qualsiasi metodo basato su combustibili per eliminare i contaminanti aerodispersi e migliorare la qualità dell'aria sul posto di lavoro.

- Se la tua priorità principale è riscaldare materiali non conduttivi: Devi utilizzare un metodo alternativo come il riscaldamento convenzionale o a infrarossi, poiché l'induzione non funzionerà direttamente.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente il riscaldamento a induzione come un potente strumento per una lavorazione termica avanzata ed efficiente.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Utilizza un campo magnetico alternato per indurre correnti parassite, causando riscaldamento Joule all'interno del materiale. |

| Fattori Chiave | Conduttività del materiale, frequenza della corrente, geometria della bobina e prossimità al pezzo. |

| Vantaggi | Alta precisione, efficienza (>90%), velocità, pulizia e funzionamento senza contatto. |

| Limitazioni | Riscalda solo materiali conduttivi; non adatto direttamente per plastica, ceramica o vetro. |

| Applicazioni | Tempra superficiale, brasatura, rinvenimento ed elaborazione di metalli ad alto volume. |

Sblocca il Potere del Riscaldamento di Precisione con KINTEK!

Stai cercando di migliorare l'efficienza del tuo laboratorio con una lavorazione termica avanzata? KINTEK è specializzata in soluzioni per forni ad alta temperatura, inclusi sistemi di riscaldamento a induzione personalizzati. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata—come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—su misura per le tue esigenze sperimentali uniche. Le nostre approfondite capacità di personalizzazione garantiscono un riscaldamento preciso, efficiente e pulito per i materiali conduttivi, aiutandoti a ottenere risultati superiori in applicazioni come la tempra superficiale e la brasatura.

Contattaci oggi stesso per discutere come KINTEK può ottimizzare i tuoi processi di riscaldamento e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori