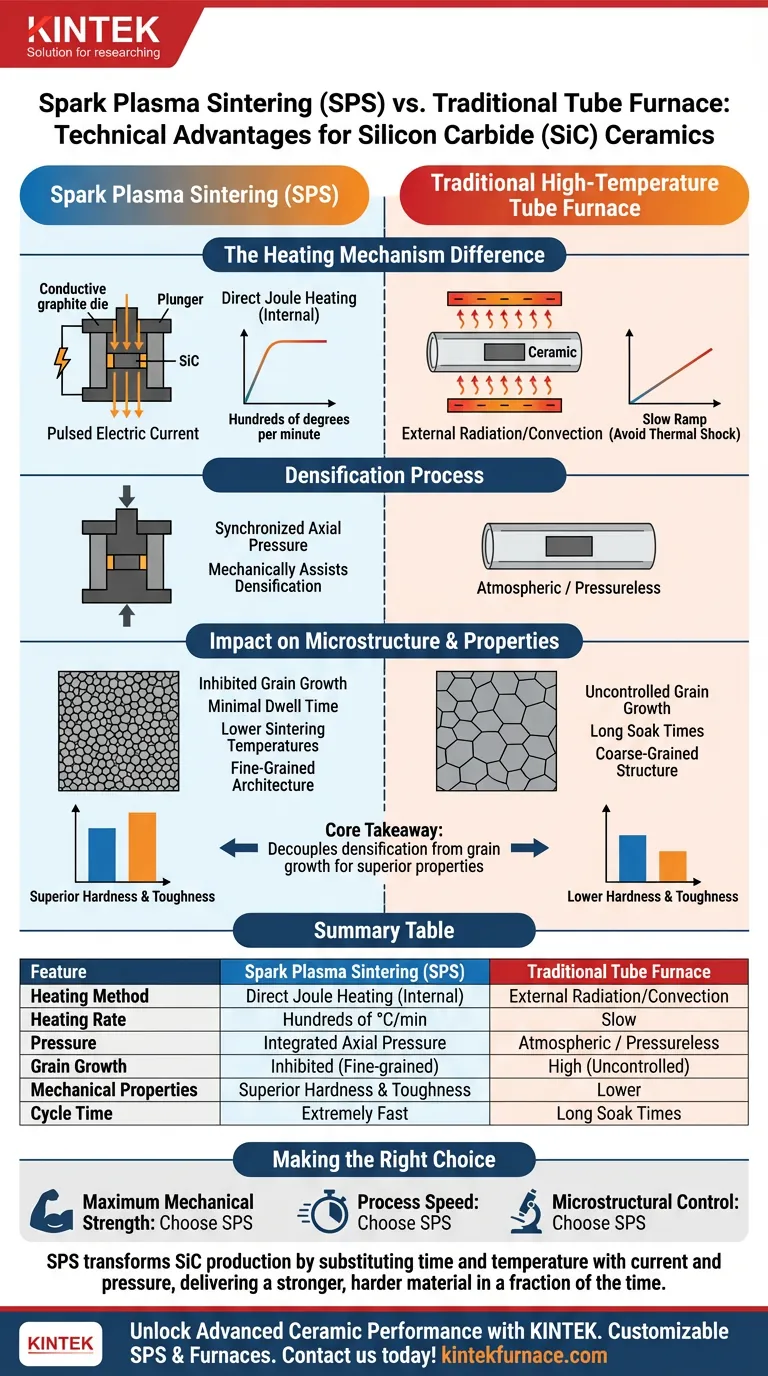

La sinterizzazione a plasma a scintilla (SPS) altera fondamentalmente il processo di densificazione rispetto ai metodi tradizionali, cambiando il modo in cui viene generato il calore. Mentre un forno a tubo ad alta temperatura standard si basa su elementi riscaldanti esterni per riscaldare i campioni tramite irraggiamento e convezione, un sistema SPS guida una corrente elettrica pulsata direttamente attraverso lo stampo e il campione di carburo di silicio (SiC) stesso. Questo meccanismo di riscaldamento diretto, combinato con la pressione simultanea, consente velocità di riscaldamento estremamente rapide, spesso centinaia di gradi al minuto, permettendo la densificazione completa a temperature più basse e in tempi significativamente ridotti.

Concetto chiave

Il vantaggio definitivo dell'SPS per il carburo di silicio è la capacità di disaccoppiare la densificazione dalla crescita dei grani. Raggiungendo rapidamente un'alta densità a temperature più basse, l'SPS preserva una microstruttura a grani fini, risultando direttamente in ceramiche con durezza e tenacità alla frattura superiori che i forni tradizionali non possono facilmente replicare.

La differenza nel meccanismo di riscaldamento

Riscaldamento Joule diretto vs. Irraggiamento esterno

In un forno a tubo tradizionale, il calore deve viaggiare dagli elementi esterni, attraverso il tubo e infine nel campione. L'SPS elimina questo ritardo termico. Facendo passare una corrente pulsata direttamente attraverso lo stampo e il campione di SiC, il sistema genera calore Joule internamente.

Velocità di riscaldamento estreme

Il meccanismo di riscaldamento interno consente ai sistemi SPS di raggiungere velocità di riscaldamento di diverse centinaia di gradi al minuto. Questo è un aumento drastico rispetto ai lunghi tempi di rampa richiesti dai forni a tubo per evitare shock termici o riscaldamento non uniforme.

Pressione sincronizzata

A differenza di un forno a tubo standard che opera tipicamente a pressione atmosferica, l'SPS utilizza un meccanismo di pressione. Il sistema applica una forza assiale allo stampo durante la fase di riscaldamento, che assiste meccanicamente nella densificazione della polvere di SiC.

Impatto sulla microstruttura

Inibizione della crescita dei grani

Una delle sfide critiche nella lavorazione del SiC è che le alte temperature solitamente innescano una crescita incontrollata dei grani, che indebolisce il materiale. Poiché l'SPS riscalda il materiale così rapidamente, il SiC trascorre un tempo minimo alle temperature di picco dove avviene l'ingrossamento.

Temperature di sinterizzazione più basse

La combinazione di corrente pulsata diretta e pressione meccanica consente al SiC di densificarsi a temperature inferiori rispetto a quelle richieste nella sinterizzazione convenzionale senza pressione. Questo budget termico inferiore protegge ulteriormente la microstruttura dal degrado.

Architettura a grani fini

Il risultato di una rapida cottura e di un tempo di permanenza ridotto è un prodotto finale con una struttura a grani fini. I grani semplicemente non hanno il tempo o l'energia termica per fondersi e crescere, come accadrebbe durante i lunghi tempi di permanenza di un ciclo di forno a tubo.

Proprietà del materiale risultanti

Tenacità alla frattura migliorata

I benefici microstrutturali dell'SPS si traducono direttamente nelle prestazioni meccaniche. La struttura a grani fini crea un percorso più tortuoso per la propagazione delle cricche, aumentando significativamente la tenacità alla frattura della ceramica.

Durezza superiore

Poiché il materiale raggiunge un'alta densità relativa senza il compromesso di grani grandi e grossolani, il prodotto SiC finale presenta una durezza superiore rispetto ai campioni preparati in ambienti di riscaldamento tradizionali.

Comprensione dei compromessi

Complessità dell'installazione

Mentre un forno a tubo è uno strumento relativamente passivo, l'SPS è un sistema dinamico complesso. Richiede la gestione simultanea di impulsi di corrente elevata e pressione meccanica, necessitando di una precisa sincronizzazione che il semplice ciclo termico non richiede.

Dipendenza dallo stampo

I riferimenti evidenziano che la corrente fluisce attraverso lo "stampo e il campione". A differenza di un forno a tubo in cui i campioni possono spesso essere posizionati liberamente in barchette o crogioli, l'SPS richiede un setup di stampo conduttivo (tipicamente grafite) per facilitare l'applicazione del riscaldamento e della pressione, il che può imporre vincoli geometrici sulla parte finale.

Fare la scelta giusta per il tuo obiettivo

Se stai decidendo tra queste due tecnologie per la tua applicazione specifica, considera questi fattori:

- Se il tuo obiettivo principale è la massima resistenza meccanica: Scegli SPS. La capacità di inibire la crescita dei grani massimizzando la densità produce la massima durezza e tenacità.

- Se il tuo obiettivo principale è la velocità del processo: Scegli SPS. Le velocità di riscaldamento di centinaia di gradi al minuto riducono significativamente i tempi complessivi del ciclo rispetto alla cottura tradizionale.

- Se il tuo obiettivo principale è il controllo microstrutturale: Scegli SPS. Ti consente di bypassare le zone di temperatura intermedia dove l'ingrossamento indesiderato dei grani rovina tipicamente la struttura interna della ceramica.

Riassunto: L'SPS trasforma la produzione di carburo di silicio sostituendo tempo e temperatura con corrente e pressione, fornendo un materiale più resistente e duro in una frazione del tempo.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma a scintilla (SPS) | Forno a tubo tradizionale |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento Joule diretto (interno) | Irraggiamento/Convezione esterna |

| Velocità di riscaldamento | Centinaia di gradi al minuto | Lenta (per evitare shock termici) |

| Pressione | Pressione assiale integrata | Atmosferica / Senza pressione |

| Crescita dei grani | Inibita (a grani fini) | Alta (ingrossamento incontrollato) |

| Proprietà meccaniche | Durezza e tenacità superiori | Inferiori (a causa della crescita dei grani) |

| Tempo di ciclo | Estremamente veloce | Richiede lunghi tempi di permanenza |

Sblocca prestazioni avanzate della ceramica con KINTEK

Massimizza il potenziale dei tuoi materiali con le nostre soluzioni di sinterizzazione all'avanguardia. Supportato da R&D e produzione esperti, KINTEK offre sistemi Spark Plasma Sintering (SPS) di alta precisione, sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio o industriali. Sia che tu miri alla massima resistenza meccanica o a un preciso controllo microstrutturale nel carburo di silicio, il nostro team tecnico è pronto ad aiutarti a scegliere il forno ad alta temperatura ideale per elevare la tua ricerca.

Pronto a trasformare la tua lavorazione dei materiali? Contattaci oggi per trovare la tua soluzione perfetta!

Guida Visiva

Riferimenti

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i componenti chiave di un forno tubolare? Sblocca la precisione nella lavorazione ad alta temperatura

- Quali sono le opzioni di zona di riscaldamento per i forni a tubo? Scegliere Mono-Zona o Multi-Zona per un controllo termico ottimale

- Quali sono le caratteristiche principali del controllo della temperatura in un forno a tubo sottovuoto? Ottieni un riscaldamento di precisione per materiali avanzati

- Qual è la funzione della calcinazione secondaria in un forno tubolare? Migliorare la longevità degli adsorbenti Cu@Zn-NC

- Quali funzioni principali svolge un forno tubolare a controllo programmato? Padroneggia la sintesi BN@C con precisione

- Qual è lo scopo del sistema di circolazione dei gas in un forno a tubo? Controllare le atmosfere chimiche per una lavorazione ad alta temperatura precisa

- Quale ruolo svolge un forno tubolare ad alta temperatura nella conversione dei precursori polimerici? Guida alla sintesi di precisione

- Quali sono le principali caratteristiche applicative di un forno a tubi verticali a letto fluidizzato? Aumenta l'efficienza e l'uniformità