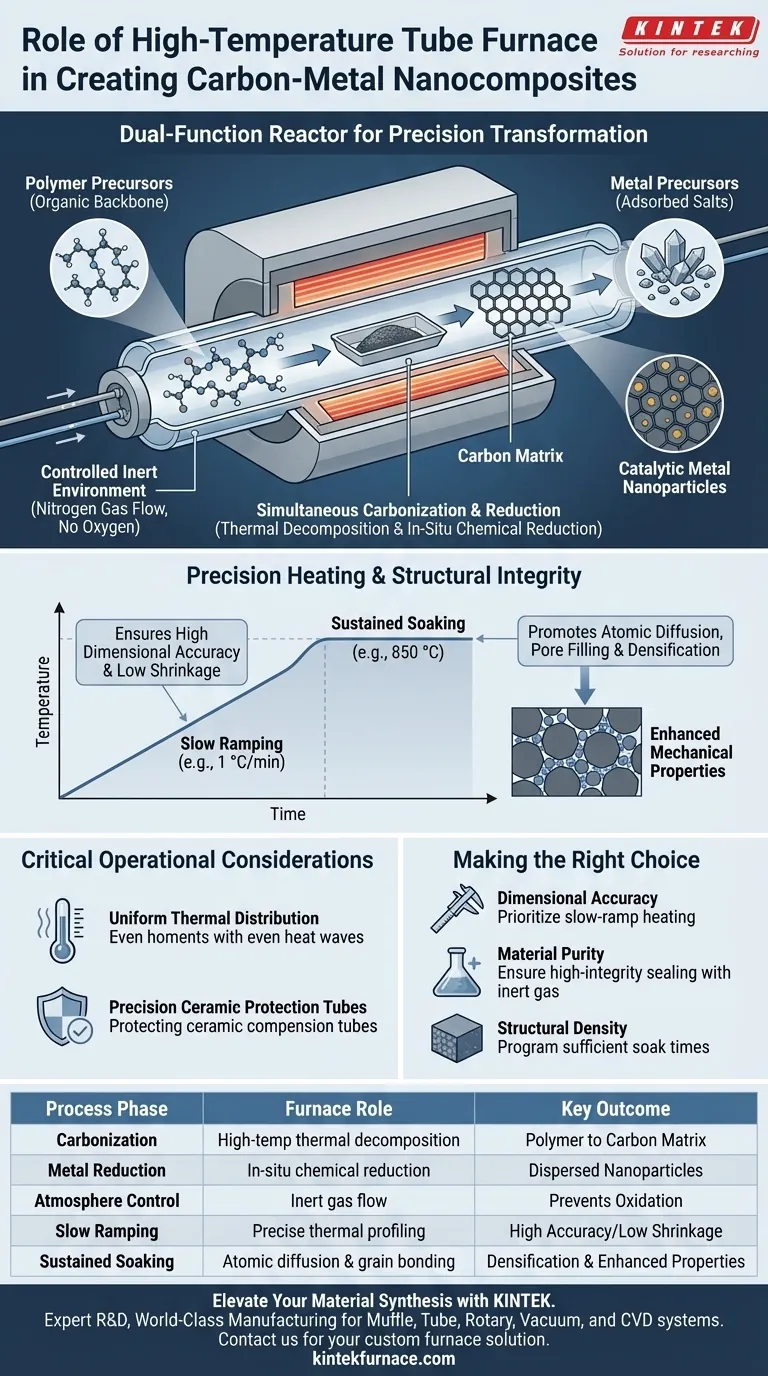

Un forno tubolare ad alta temperatura funge da reattore a doppia funzione che facilita sia la decomposizione termica dei polimeri che la riduzione chimica dei precursori metallici. Fornisce un ambiente sigillato e inerte, che utilizza tipicamente gas azoto, per convertire una catena polimerica in una struttura carboniosa rigida, riducendo contemporaneamente i sali metallici adsorbiti in nanoparticelle catalitiche altamente disperse.

Concetto chiave Il forno tubolare non è semplicemente un riscaldatore, ma uno strumento di precisione che orchestra la delicata trasformazione di fase dei materiali organici. La sua capacità di mantenere un'atmosfera rigorosamente controllata e una rampa di riscaldamento precisa è il fattore determinante per ottenere nanocompositi carbonio-metallo con elevata precisione dimensionale e basso ritiro.

Il Meccanismo di Trasformazione

Carbonizzazione e Riduzione Simultanee

Il ruolo principale del forno è quello di guidare due processi chimici contemporaneamente. All'aumentare della temperatura, la catena polimerica si decompone termicamente per formare una matrice carboniosa.

Contemporaneamente, l'ambiente del forno facilita la riduzione in situ dei sali metallici. Questo trasforma i sali in nanoparticelle metalliche altamente disperse nella struttura carboniosa appena formata.

Creazione di un Ambiente Inerte Controllato

La conversione riuscita richiede l'esclusione totale dell'ossigeno. Il forno tubolare opera in un'atmosfera inerte controllata, solitamente con flusso di gas azoto.

Questo ambiente sigillato è fondamentale. Garantisce che il processo di carbonizzazione avvenga senza che il materiale bruci, mantenendo l'integrità strutturale del composito.

Riscaldamento di Precisione e Integrità Strutturale

L'Importanza del Rampa Lenta

Ottenere nanocompositi di alta qualità, come i riscaldatori Joule a base di carbonio, richiede un controllo termico preciso. Il forno viene spesso programmato con una rampa di riscaldamento lenta, ad esempio 1 °C al minuto fino a 800 °C.

Questo graduale aumento è essenziale per la precisione dimensionale. Un riscaldamento rapido può causare un ritiro o una deformazione incontrollata, mentre una rampa lenta consente un basso ritiro e una forma finale stabile.

Promozione della Diffusione Atomica

Ad alte temperature (ad esempio, da 500 °C a 850 °C), il forno promuove la diffusione atomica e il legame dei bordi dei grani.

Durante questa fase, le nanoparticelle riempiono i micropori all'interno della matrice. Questo processo di densificazione elimina le tensioni residue delle fasi di lavorazione precedenti e migliora significativamente le proprietà meccaniche finali del materiale.

Considerazioni Operative Critiche

Gestione dei Gradienti Termici

Un vantaggio distintivo del design del forno tubolare è la sua capacità di fornire una distribuzione termica uniforme lungo la lunghezza del tubo.

Minimizzare i gradienti di temperatura è vitale per la coerenza sperimentale. Qualsiasi variazione di temperatura attraverso il campione potrebbe portare a una carbonizzazione non uniforme o a una distribuzione incoerente delle nanoparticelle.

Protezione dell'Apparato

La lavorazione ad alta temperatura comporta sottoprodotti volatili e intensa radiazione. Tubi di protezione ceramici di precisione sono spesso richiesti per fungere da barriere fisiche.

Questi tubi proteggono i componenti interni sensibili, come le bobine a induzione e i sistemi di misurazione, dai volatili fusi e dalla radiazione termica, garantendo che il sistema rimanga stabile durante l'esposizione prolungata a calore estremo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno tubolare per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è la precisione dimensionale: Dai priorità a un controller del forno che supporti profili di riscaldamento complessi e lenti (ad esempio, 1 °C/min) per ridurre al minimo il ritiro durante la transizione polimero-carbonio.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il forno utilizzi un sistema di sigillatura ad alta integrità con flusso continuo di gas inerte (azoto) per prevenire l'ossidazione della matrice carboniosa.

- Se il tuo obiettivo principale è la densità strutturale: Programma tempi di permanenza sufficienti alle temperature di picco (ad esempio, 850 °C) per consentire la completa diffusione atomica e il riempimento dei pori.

Il successo della conversione dei precursori polimerici risiede nella precisa sincronizzazione del controllo dell'atmosfera e della rampa termica.

Tabella Riassuntiva:

| Fase del Processo | Ruolo del Forno | Risultato Chiave |

|---|---|---|

| Carbonizzazione | Decomposizione termica ad alta temperatura | Trasformazione del polimero in matrice carboniosa rigida |

| Riduzione dei Metalli | Riduzione chimica in situ | Dispersione di nanoparticelle metalliche catalitiche |

| Controllo Atmosfera | Sigillatura con flusso di gas inerte (N2) | Previene l'ossidazione del materiale e la perdita strutturale |

| Rampa Lenta | Profilazione termica precisa (ad es. 1°C/min) | Elevata precisione dimensionale e basso ritiro |

| Permanenza Sostenuta | Diffusione atomica e legame dei grani | Densificazione della matrice e miglioramento delle proprietà meccaniche |

Eleva la Tua Sintesi di Materiali con KINTEK

Ottenere il nanocomposito carbonio-metallo perfetto richiede più del semplice calore: richiede la precisione di un forno tubolare ad alta temperatura KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alta integrità progettati per mantenere le atmosfere inerti rigorose e le rampe di riscaldamento graduali richieste dalla tua ricerca.

Sia che tu abbia bisogno di dimensioni personalizzate per specifici precursori polimerici o di controller avanzati per profili termici complessi, KINTEK offre l'affidabilità necessaria per ottenere risultati a basso ritiro e ad alta purezza.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali materiali possono essere fusi nei forni a tubo orizzontali? Sblocca una fusione di precisione ad alta temperatura per metalli, ceramiche e altro ancora

- Potete fornire un esempio di materiale preparato utilizzando un forno tubolare? Scopri la sintesi di YBa₂Cu₃O₇

- Cos'è un forno a tubo a caduta? Ideale per studiare la rapida combustione e i processi di accensione.

- Che ruolo svolge un forno tubolare ad alta temperatura nella ricottura flash di Mg/SiOx? Precisione per la sintesi avanzata di anodi

- Perché è necessario mantenere il vuoto all'interno del tubo? Per consentire un flusso controllato di elettroni

- Perché è necessario un forno tubolare ad alta temperatura per l'attivazione dei catalizzatori nitro-funzionalizzati? (ACN Mastery)

- Quali componenti sono presenti in un forno a tubo al quarzo "chiavi in mano"? Parti essenziali per un controllo atmosferico preciso.

- Quali sono le applicazioni primarie dei forni tubolari da laboratorio nella scienza e ingegneria dei materiali? Calore di precisione per materiali avanzati