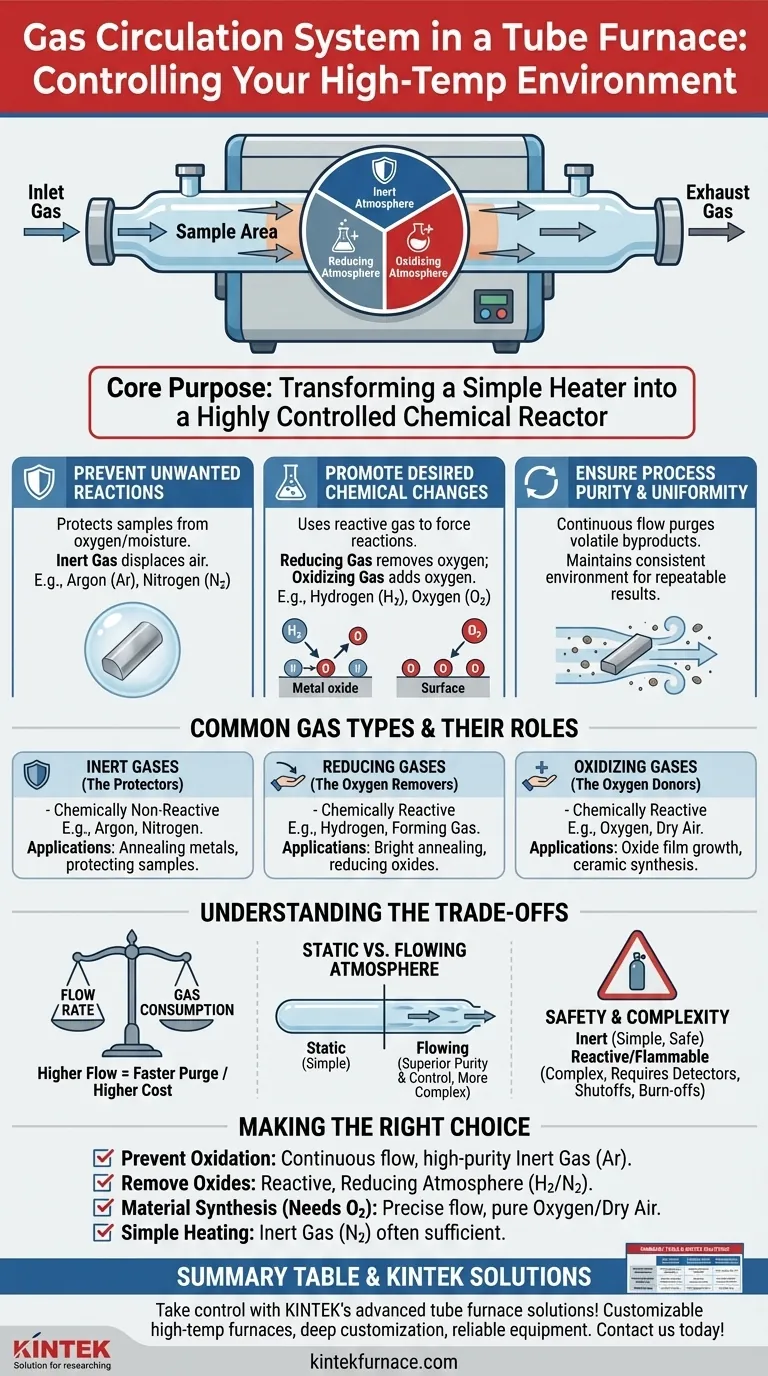

In sostanza, un sistema di circolazione dei gas in un forno a tubo ha un unico scopo critico: creare e controllare con precisione l'atmosfera chimica che circonda il materiale durante la lavorazione ad alta temperatura. Questo sistema sostituisce l'aria ambiente all'interno del tubo del forno con un gas o una miscela di gas specifica, consentendo di dettare le reazioni che si verificano o, cosa più importante, di prevenire quelle indesiderate.

Il valore fondamentale di un sistema di circolazione dei gas è trasformare il forno da un semplice riscaldatore a un reattore chimico altamente controllato. Ti dà il potere di proteggere un materiale dall'aria, di cambiarne attivamente la composizione chimica o di garantire un ambiente puro per risultati prevedibili.

La Funzione Centrale: Perché l'Atmosfera è Importante

Il controllo dell'atmosfera non è una caratteristica opzionale per molti processi di materiali avanzati; è un requisito fondamentale. L'aria, composta principalmente da azoto, ossigeno e vapore acqueo, è altamente reattiva ad alte temperature e altererà in modo imprevedibile la maggior parte dei materiali.

Prevenire Reazioni Indesiderate

Per molte applicazioni, l'obiettivo principale è proteggere il campione dall'ossigeno e dall'umidità presenti nell'aria. Questo è noto come creazione di un'atmosfera inerte.

Ad alte temperature, l'ossigeno ossiderà prontamente la maggior parte dei metalli e molti altri materiali, alterandone fondamentalmente le proprietà. Un gas inerte sposta l'ossigeno, agendo come uno scudo chimico protettivo.

Promuovere i Cambiamenti Chimici Desiderati

Al contrario, a volte l'obiettivo è utilizzare un gas specifico per forzare una reazione chimica. Questo è noto come creazione di un'atmosfera reattiva.

Ad esempio, l'introduzione di un gas riducente può rimuovere gli atomi di ossigeno da un ossido metallico, purificandolo riportandolo alla sua forma metallica. L'introduzione di un gas ossidante potrebbe essere necessaria per far crescere intenzionalmente uno strato di ossido specifico su un wafer semiconduttore.

Garantire Purezza e Uniformità del Processo

Un flusso di gas continuo e delicato fa più che impostare l'atmosfera; la mantiene. Questo flusso elimina i sottoprodotti volatili rilasciati dal campione durante il riscaldamento, impedendo loro di ridepositarsi o interferire con il processo.

Ciò garantisce che l'intero campione sia esposto allo stesso ambiente gassoso e coerente durante tutto il processo, portando a risultati più uniformi e ripetibili.

Tipi Comuni di Gas e Loro Ruoli

La scelta del gas dipende interamente dal risultato desiderato. I gas sono tipicamente raggruppati in tre categorie.

Gas Inerti (I Protettori)

Questi gas sono chimicamente non reattivi. Il loro unico scopo è spostare l'aria e prevenire l'ossidazione o altre reazioni indesiderate.

I più comuni sono l'Argon (Ar) e l'Azoto (N₂). L'Argon è più pesante e fornisce una copertura più stabile, mentre l'Azoto è spesso più economico.

Gas Riducenti (Gli Eliminatori di Ossigeno)

Questi gas sono chimicamente reattivi e lavorano per rimuovere l'ossigeno dai materiali. Questo è essenziale per processi come la ricottura brillante dei metalli, dove è necessaria una superficie perfettamente pulita e priva di ossidi.

Il più comune è l'Idrogeno (H₂), spesso utilizzato in una miscela diluita più sicura con l'Azoto nota come gas di formazione.

Gas Ossidanti (I Donatori di Ossigeno)

Questi gas sono utilizzati quando l'obiettivo è formare intenzionalmente un ossido. Ciò è comune nella sintesi di ceramiche o per la creazione di specifici strati dielettrici sui componenti elettronici.

I più comuni sono l'Ossigeno (O₂) o semplicemente l'aria secca purificata.

Comprendere i Compromessi

Un sistema di circolazione dei gas è più di una semplice valvola; comporta un equilibrio di fattori concorrenti.

Portata rispetto al Consumo di Gas

Una portata maggiore elimina più rapidamente ed efficacemente i contaminanti dal tubo. Tuttavia, aumenta anche il consumo di gas, aumentando i costi operativi.

La portata ideale è appena sufficiente per mantenere la purezza desiderata senza sprecare gas o creare un'eccessiva turbolenza termica all'interno del tubo.

Atmosfera Statica rispetto a Quella Fluttuante

È possibile semplicemente riempire il tubo con gas e sigillarlo (un'atmosfera statica), oppure si può avere un flusso continuo.

Un'atmosfera fluttuante fornisce un controllo superiore sulla purezza rimuovendo costantemente i contaminanti degassati, ma richiede una configurazione più complessa con porte di ingresso e uscita, controllori di flusso e uno scarico adeguato.

Sicurezza e Complessità del Sistema

L'utilizzo di gas inerti come l'Argon è relativamente semplice e sicuro. L'introduzione di gas reattivi e infiammabili come l'Idrogeno, tuttavia, aumenta drasticamente la complessità del sistema.

Un sistema progettato per l'Idrogeno richiede rilevatori di perdite, interruttori di arresto di emergenza e un apparato di "bruciatura" allo scarico per convertire in modo sicuro l'idrogeno inutilizzato in acqua.

Fare la Scelta Giusta per il Tuo Processo

L'obiettivo del tuo processo detta la tua strategia relativa ai gas. Usa queste linee guida per prendere una decisione.

- Se la tua attenzione principale è prevenire l'ossidazione (ad esempio, ricottura di metalli): Utilizza un flusso continuo e basso di un gas inerte di alta purezza come l'Argon per creare uno scudo protettivo.

- Se la tua attenzione principale è rimuovere attivamente gli ossidi (ad esempio, riduzione di una ceramica): Utilizza un'atmosfera riducente e reattiva come una miscela di Idrogeno/Azoto (gas di formazione).

- Se la tua attenzione principale è la sintesi di materiali che richiedono ossigeno (ad esempio, crescita di un film di ossido): Utilizza un flusso preciso di Ossigeno puro o di aria secca e pulita per controllare il processo di ossidazione.

- Se la tua attenzione principale è semplicemente il riscaldamento di un materiale stabile (ad esempio, calcinazione): Un gas inerte come l'Azoto è spesso sufficiente per garantire un ambiente pulito e ripetibile.

Padroneggiare l'ambiente gassoso ti dà un controllo diretto sulla chimica e sulle proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Funzione | Tipo di Gas | Applicazioni Comuni |

|---|---|---|

| Prevenire l'ossidazione | Inerte (Argon, Azoto) | Ricottura dei metalli, protezione dei campioni |

| Rimuovere ossigeno | Riducente (Idrogeno, Gas di Formazione) | Ricottura brillante, riduzione degli ossidi |

| Aggiungere ossigeno | Ossidante (Ossigeno, Aria Secca) | Crescita di film di ossido, sintesi ceramica |

| Garantire la purezza | Atmosfera fluttuante | Lavorazione uniforme, rimozione dei volatili |

Prendi il controllo dei tuoi processi ad alta temperatura con le soluzioni avanzate per forni a tubo di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura personalizzabili, inclusi Forni a Tubo, Forni a Muffola, Forni Rotativi, Forni Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, come la circolazione dei gas per atmosfere inerti, riducenti o ossidanti. Migliora la tua lavorazione dei materiali con attrezzature affidabili ed efficienti: contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e ottenere risultati migliori!

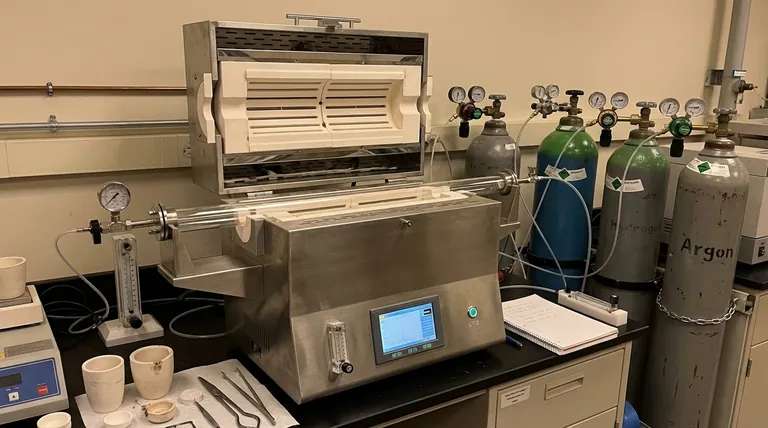

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria