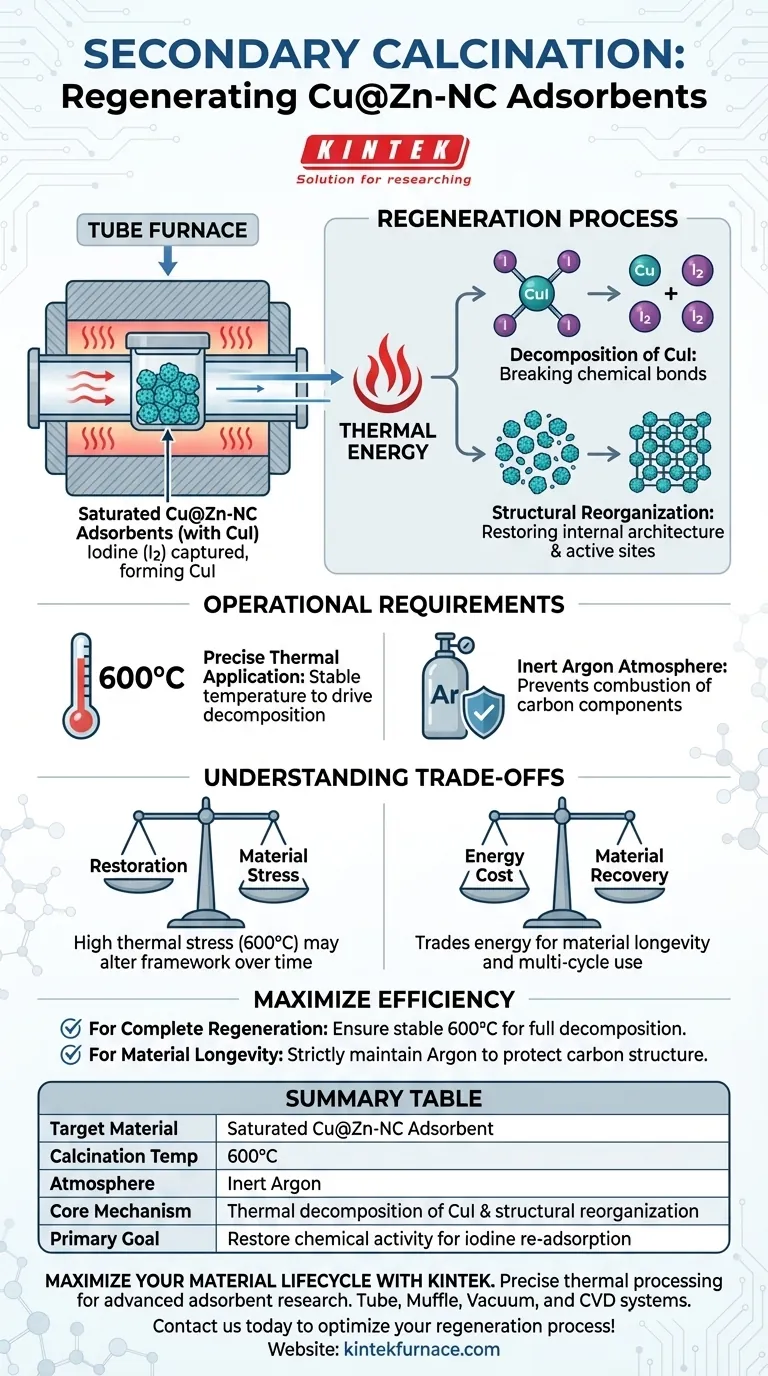

La funzione principale della calcinazione secondaria è quella di rigenerare l'attività chimica degli adsorbenti Cu@Zn-NC dopo che sono stati saturati con iodio. Eseguito in un forno tubolare a 600°C sotto atmosfera di argon, questo processo utilizza l'energia termica per decomporre o riorganizzare strutturalmente lo ioduro di rame (CuI) formatosi durante la cattura, resettando efficacemente i siti attivi del materiale per il riutilizzo.

La rigenerazione è la chiave per massimizzare il ciclo di vita di un adsorbente. La calcinazione secondaria sfrutta un controllo termico preciso per invertire il legame chimico dello iodio, trasformando un materiale monouso in una soluzione sostenibile e multi-ciclo.

Il Meccanismo di Rigenerazione

Mirare al Legame dello Iodio

Durante la fase iniziale di adsorbimento, il materiale cattura lo iodio, con conseguente formazione di ioduro di rame (CuI) caricato.

Per poter riutilizzare il materiale, questi legami chimici devono essere spezzati. La calcinazione secondaria fornisce l'energia necessaria per indurre la decomposizione di questo CuI.

Riorganizzazione Strutturale

Oltre alla semplice decomposizione, il trattamento termico facilita una riorganizzazione strutturale del materiale.

Questa riorganizzazione tenta di ripristinare l'architettura interna dell'adsorbente, garantendo che i siti attivi siano fisicamente accessibili per il prossimo ciclo di cattura dello iodio.

Requisiti Operativi

Applicazione Termica Precisa

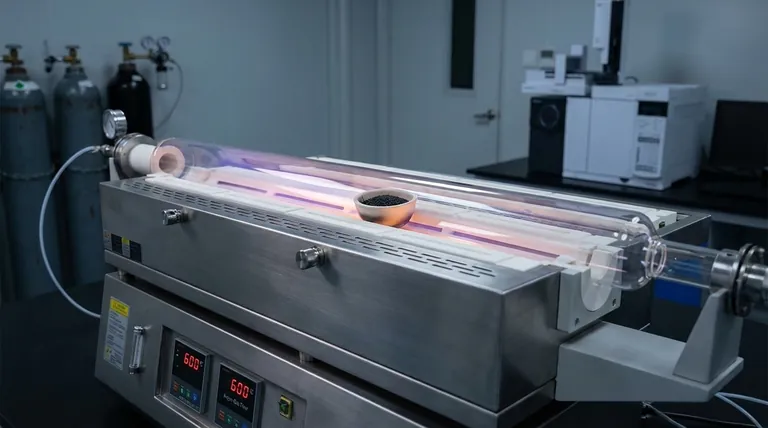

Il processo richiede una temperatura specifica di 600 gradi Celsius.

Viene utilizzato un forno tubolare perché è in grado di mantenere questa alta temperatura con la stabilità necessaria per guidare il processo di decomposizione senza distruggere il materiale di base.

Atmosfera Controllata

La calcinazione deve avvenire sotto atmosfera di argon.

L'uso di un gas inerte come l'argon è fondamentale per prevenire reazioni indesiderate, come la combustione dei componenti a base di carbonio del composito, che si verificherebbero in presenza di ossigeno.

Comprendere i Compromessi

Stress e Alterazione del Materiale

Sebbene l'obiettivo sia il ripristino, il riferimento primario nota che il processo induce una riorganizzazione strutturale.

L'esposizione ripetuta a un elevato stress termico (600°C) può eventualmente alterare la struttura del materiale. È fondamentale monitorare l'adsorbente per garantire che la "riorganizzazione" non degeneri in "deterioramento" nel corso di molti cicli.

Energia vs. Recupero del Materiale

Questo processo scambia energia termica per la longevità del materiale.

È necessario bilanciare il costo energetico dell'utilizzo di un forno tubolare a 600°C con il costo di produzione di un nuovo adsorbente. Questo passaggio è vitale per valutare le prestazioni del materiale nel corso di molteplici cicli di riutilizzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficienza del tuo processo di rigenerazione, considera queste priorità:

- Se la tua priorità principale è la rigenerazione completa: Assicurati che il forno mantenga una temperatura stabile di 600°C per indurre completamente la decomposizione del CuI caricato.

- Se la tua priorità principale è la longevità del materiale: Mantieni rigorosamente l'atmosfera di argon per proteggere la struttura del carbonio dai danni ossidativi durante il riscaldamento.

Il forno tubolare non è solo un riscaldatore; è lo strumento critico per convalidare la riutilizzabilità e il potenziale economico dei tuoi materiali compositi a base di carbonio.

Tabella Riassuntiva:

| Caratteristica | Requisito di Rigenerazione |

|---|---|

| Materiale Target | Adsorbente Cu@Zn-NC Saturato |

| Temp. di Calcinazione | 600°C |

| Atmosfera | Argon Inerte (previene la combustione del carbonio) |

| Meccanismo Principale | Decomposizione termica del CuI & riorganizzazione strutturale |

| Obiettivo Principale | Ripristinare l'attività chimica per la ri-adsorbimento dello iodio |

Massimizza il Ciclo di Vita del Tuo Materiale con KINTEK

Un'elaborazione termica precisa fa la differenza tra una rigenerazione riuscita e il fallimento del materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tubolari, Muffole, Sottovuoto e CVD ad alte prestazioni, progettati per mantenere la stabilità a 600°C e gli ambienti inerti richiesti per la ricerca avanzata sugli adsorbenti.

Che tu abbia bisogno di una soluzione standard o di un forno personalizzato su misura per le tue esigenze di laboratorio uniche, il nostro team è pronto a supportare i tuoi obiettivi di sostenibilità. Contattaci oggi stesso per ottimizzare il tuo processo di rigenerazione!

Guida Visiva

Riferimenti

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali caratteristiche di sicurezza sono incluse in un forno a tubo a atmosfera? Sistemi essenziali per operazioni sicure ad alta temperatura

- Quali sono le capacità chiave del forno a tubo a 3 zone? Ottieni un controllo termico preciso per il tuo laboratorio

- Quali sono le applicazioni principali dei forni a tubo a vuoto nella scienza dei materiali? Sblocca la precisione nella sintesi dei materiali e nel trattamento termico

- Qual è la differenza tra forni a tubo e forni a muffola? Scegli il forno giusto per le esigenze del tuo laboratorio

- In quali tipi di condizioni atmosferiche possono operare i forni tubolari? Controllo preciso per la sintesi dei materiali

- Quali sono gli svantaggi di un forno tubolare? Limitazioni chiave per l'uso industriale e di laboratorio

- Qual è la funzione di un forno tubolare ad alta temperatura per catalizzatori Ni3FeN? Padronanza della trasformazione di fase

- Cos'è un forno a tubi e qual è il suo uso principale? Ottieni una lavorazione di alta precisione ad alta temperatura per il tuo laboratorio