In sintesi, il controllo della temperatura in un forno a tubo sottovuoto è un sistema sofisticato progettato per precisione e ripetibilità. Le caratteristiche chiave includono sensori ad alta precisione come le termocoppie, logiche di controllo avanzate come il PID e interfacce programmabili che consentono cicli complessi di riscaldamento e raffreddamento.

Lo scopo del sistema di controllo della temperatura di un forno a tubo sottovuoto non è semplicemente raggiungere una temperatura impostata. È creare un ambiente termico gestito con precisione, stabile e uniforme per una durata specifica, che è il fattore critico per il successo della lavorazione di materiali avanzati.

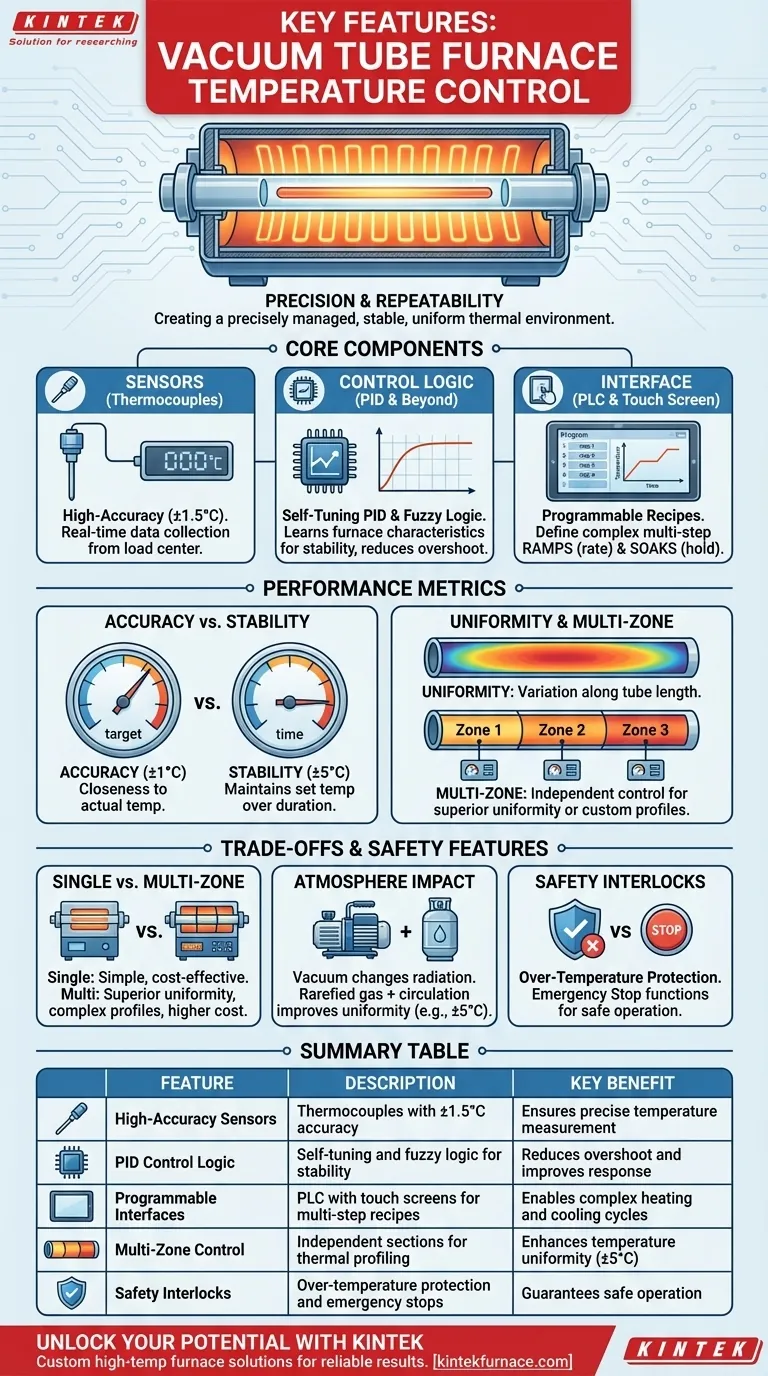

I Componenti Principali del Controllo della Temperatura

Il controllo della temperatura di un forno moderno è un sistema integrato in cui ogni parte svolge un ruolo cruciale nel raggiungimento del risultato finale. Comprendere questi componenti demistifica come sia possibile una tale alta precisione.

Misurazione della Temperatura: La Termocoppia

La termocoppia è il sensore primario del sistema. È un dispositivo robusto che misura la temperatura rilevando i cambiamenti di tensione tra due metalli diversi.

I sistemi moderni utilizzano termocoppie di alta qualità, spesso posizionate al centro del carico, per fornire dati di temperatura in tempo reale direttamente al controller con una precisione indicata che può raggiungere ±1.5°C.

La Logica di Controllo: PID e Oltre

Il controller è il cervello dell'operazione. Il metodo più comune è il controllo PID (Proporzionale-Integrale-Derivativo). Questo algoritmo calcola continuamente la differenza tra la temperatura desiderata (setpoint) e la temperatura misurata, regolando la potenza dell'elemento riscaldante per minimizzare questo errore.

Molti forni migliorano il PID con tecnologie di auto-tuning e logica fuzzy. Questi progressi consentono al controller di "apprendere" automaticamente le caratteristiche termiche del forno, ottimizzando la sua risposta per una stabilizzazione più rapida e una riduzione del superamento della temperatura.

Interfaccia Utente e Programmazione

Il modo in cui un operatore interagisce con il sistema è una caratteristica fondamentale. I forni moderni sono passati da semplici manopole a interfacce avanzate.

Sono comuni i Controllori Logici Programmabili (PLC) abbinati a touch screen a colori. Ciò consente agli utenti di programmare ricette complesse con più passaggi, definendo rampe precise (velocità di variazione della temperatura) e soste (mantenimento a una temperatura per un tempo impostato).

Metriche di Performance Chiave del Controllo della Temperatura

L'efficacia di un sistema di controllo è misurata da diversi indicatori di performance chiave. Questi numeri definiscono le capacità del forno e la sua idoneità per un compito specifico.

Precisione vs. Stabilità

Questi due termini non sono intercambiabili. La precisione si riferisce a quanto la temperatura visualizzata sia vicina alla temperatura reale, spesso entro ±1°C.

La stabilità, d'altra parte, descrive quanto bene il forno mantiene una temperatura impostata nel tempo all'interno della zona di riscaldamento. Una specifica di stabilità tipica è ±5°C, garantendo che il materiale sperimenti un ambiente termico costante.

Uniformità e Controllo Multi-Zona

L'uniformità si riferisce alla variazione della temperatura lungo la lunghezza del tubo riscaldato. Per molti processi, un riscaldamento uniforme è fondamentale.

Per ottenere un'uniformità superiore o per creare gradienti di temperatura intenzionali, alcuni forni sono dotati di controllo multi-zona. Questo divide il tubo riscaldante in sezioni, ciascuna con la propria termocoppia e controller indipendente, consentendo una profilazione termica eccezionalmente precisa.

Comprendere i Compromessi e le Funzioni di Sicurezza

Scegliere il forno giusto implica bilanciare le prestazioni con la praticità. Il sistema di controllo gioca un ruolo significativo in questo equilibrio ed è anche centrale per un funzionamento sicuro.

Zona Singola vs. Multi-Zona

Un forno a zona singola è più semplice, più economico e perfettamente adeguato per molte applicazioni standard.

Un forno a multi-zona offre un'uniformità di temperatura superiore e la flessibilità di creare profili termici personalizzati, ma comporta un costo e una complessità maggiori. La scelta dipende interamente dalla precisione richiesta dal vostro processo.

L'Impatto dell'Atmosfera

L'ambiente all'interno del tubo influisce direttamente sul trasferimento di calore. Operare sotto vuoto spinto modifica il modo in cui il calore si irradia.

Al contrario, l'uso di un gas rarefatto con circolazione forzata può migliorare l'uniformità della temperatura sul pezzo, mantenendo spesso la differenza di temperatura entro quel range di ±5°C. Il sistema di controllo deve essere in grado di compensare queste diverse condizioni.

Dispositivi di Interblocco di Sicurezza Essenziali

Il controllo avanzato non riguarda solo le prestazioni; riguarda anche la sicurezza. Tutti i forni affidabili integrano funzioni di sicurezza nella loro logica di controllo.

Le funzioni chiave includono la protezione da sovratemperatura, che spegne automaticamente gli elementi riscaldanti se viene superato un limite impostato, e le funzioni di arresto di emergenza che interrompono immediatamente tutte le operazioni.

Fare la Scelta Giusta per la Vostra Applicazione

La serie ideale di caratteristiche di controllo della temperatura dipende interamente dal vostro specifico obiettivo scientifico o industriale.

- Se il vostro obiettivo principale è la ripetibilità del processo e l'alta produttività: Cercate un forno con controllo PLC, registrazione dati integrata e un algoritmo PID auto-tuning.

- Se il vostro obiettivo principale è la ricerca su nuovi materiali con profili termici complessi: Date priorità a un forno multi-zona con un'interfaccia touch screen altamente programmabile per creare rampe e soste personalizzate.

- Se il vostro obiettivo principale è il trattamento termico generico con un budget limitato: Un forno a zona singola con un controller PID standard e affidabile offre prestazioni e valore eccellenti.

In definitiva, comprendere queste caratteristiche di controllo vi consente di selezionare lo strumento preciso necessario per ottenere risultati affidabili e ripetibili nel vostro lavoro.

Tabella riassuntiva:

| Caratteristica | Descrizione | Beneficio Chiave |

|---|---|---|

| Sensori ad Alta Precisione | Termocoppie con precisione di ±1.5°C | Garantisce una misurazione precisa della temperatura |

| Logica di Controllo PID | Auto-tuning e logica fuzzy per la stabilità | Riduce l'overshoot e migliora la risposta |

| Interfacce Programmabili | PLC con touch screen per ricette multi-step | Consente cicli di riscaldamento e raffreddamento complessi |

| Controllo Multi-Zona | Sezioni indipendenti per la profilazione termica | Migliora l'uniformità della temperatura (±5°C) |

| Dispositivi di Interblocco di Sicurezza | Protezione da sovratemperatura e arresti di emergenza | Garantisce un funzionamento sicuro |

Sfruttate appieno il potenziale del vostro laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Grazie a un'eccezionale attività di ricerca e sviluppo e alla produzione interna, forniamo a diversi laboratori strumenti di precisione come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, fornendo risultati affidabili e ripetibili. Contattateci oggi per discutere come le nostre soluzioni su misura possano migliorare l'efficienza della vostra lavorazione dei materiali e della vostra ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza