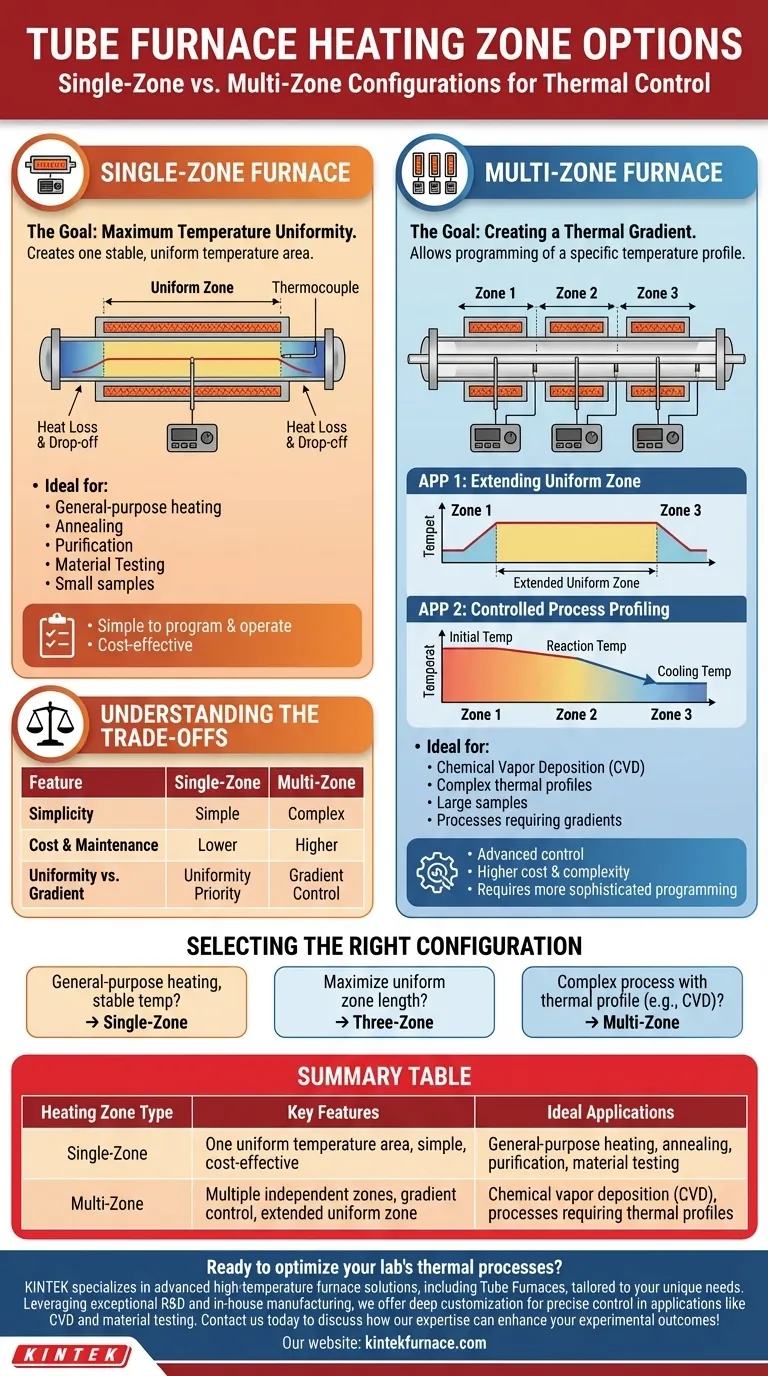

In sostanza, i forni a tubo sono configurati con una singola zona di riscaldamento o con più zone di riscaldamento controllate indipendentemente. Un forno a zona singola è progettato per creare un'area di temperatura stabile e uniforme. Al contrario, un forno multi-zona consente di creare un profilo di temperatura più complesso o di estendere la lunghezza della zona a temperatura uniforme lungo il tubo di processo.

La scelta tra zona singola e multi-zona non riguarda quale sia "migliore", ma quale strumento fornisca il controllo termico giusto per il processo specifico. I forni a zona singola privilegiano la semplicità e l'uniformità, mentre i forni multi-zona offrono un controllo avanzato sui gradienti di temperatura.

Il Ruolo di un Forno a Zona Singola

Un forno a zona singola è la configurazione più comune e semplice, costruita attorno a un unico set di elementi riscaldanti gestiti da un unico controllore di temperatura.

L'Obiettivo: Massima Uniformità della Temperatura

Lo scopo principale di un design a zona singola è riscaldare un campione a una temperatura specifica e mantenerla con elevata stabilità. Il controllore lavora per mantenere il setpoint al centro della lunghezza riscaldata.

Comprendere la "Zona Uniforme"

È fondamentale capire che l'intera lunghezza riscaldata non è perfettamente uniforme. Il calore si disperde naturalmente dalle estremità del tubo del forno, creando una caduta di temperatura. La "zona uniforme" è la regione centrale in cui la temperatura è stabile e corrisponde al setpoint del controllore.

Applicazioni Ideali

I forni a zona singola sono ideali per processi come il riscaldamento per scopi generici, la ricottura, la purificazione e i test sui materiali, dove il campione è abbastanza piccolo da rientrare nella zona uniforme centrale.

La Potenza di un Forno Multi-Zona

I forni multi-zona dividono la lunghezza riscaldata in diverse sezioni (più comunemente tre) dove ogni zona ha i propri elementi riscaldanti e un controllore di temperatura indipendente.

L'Obiettivo: Creare un Gradiente Termico

Questo controllo indipendente è il vantaggio chiave. Consente di programmare un profilo di temperatura specifico lungo la lunghezza del tubo, in cui sezioni diverse vengono mantenute a temperature diverse contemporaneamente.

Applicazione 1: Estendere la Zona Uniforme

Un'applicazione cruciale per un forno a tre zone è creare una zona a temperatura uniforme più ampia. Impostando le zone "slave" esterne a una temperatura leggermente superiore, è possibile compensare la perdita di calore alle estremità, estendendo efficacemente la lunghezza dell'area a temperatura uniforme della zona "master" centrale.

Applicazione 2: Profilazione di Processo Controllata

I forni multi-zona sono essenziali per processi avanzati come la deposizione chimica da vapore (CVD). Questi processi spesso richiedono un gradiente in cui i reagenti vengono riscaldati a una temperatura in una zona iniziale, reagiscono a una temperatura diversa in una zona centrale e si raffreddano a una velocità controllata in una zona finale.

Comprendere i Compromessi

La scelta della configurazione giusta richiede una chiara comprensione dei compromessi tra semplicità, prestazioni e costo.

Semplicità vs. Complessità

Un forno a zona singola è semplice da programmare e utilizzare. Un forno multi-zona richiede una programmazione più sofisticata per gestire i diversi setpoint di zona e ottenere il profilo termico desiderato.

Costo e Manutenzione

Con più elementi riscaldanti, controllori e termocoppie, un forno multi-zona ha un prezzo di acquisto iniziale più elevato. Presenta anche una maggiore complessità per la manutenzione e la risoluzione dei problemi durante la vita utile dell'attrezzatura.

Uniformità vs. Controllo del Gradiente

La decisione si riduce in ultima analisi alla necessità fondamentale. Se l'obiettivo è mantenere una temperatura molto stabile per un campione al centro, un forno a zona singola è efficiente ed efficace. Se è necessario controllare le temperature su una lunghezza maggiore o creare un gradiente, è necessario un forno multi-zona.

Selezionare la Configurazione Giusta per il Vostro Processo

I requisiti del vostro processo dovrebbero essere l'unico fattore determinante per la vostra decisione.

- Se la vostra attenzione principale è il riscaldamento per scopi generici a una singola temperatura stabile: Un forno a zona singola offre il miglior equilibrio tra prestazioni, costo e semplicità.

- Se la vostra attenzione principale è massimizzare la lunghezza della zona a temperatura uniforme: Un forno a tre zone è la scelta superiore, poiché le zone esterne possono essere programmate per compensare la perdita di calore.

- Se la vostra attenzione principale è un processo complesso come la CVD che richiede un profilo di temperatura specifico: Un forno multi-zona è essenziale per creare il gradiente termico necessario lungo il tubo.

Comprendendo la differenza fondamentale tra riscaldamento uniforme e controllo del gradiente, potete selezionare con fiducia la configurazione del forno che serve direttamente il vostro obiettivo scientifico o industriale.

Tabella Riassuntiva:

| Tipo di Zona di Riscaldamento | Caratteristiche Principali | Applicazioni Ideali |

|---|---|---|

| Zona Singola | Un'area a temperatura uniforme, funzionamento semplice, economicamente vantaggioso | Riscaldamento per scopi generici, ricottura, purificazione, test sui materiali |

| Multi-Zona | Zone indipendenti multiple, controllo del gradiente, zona uniforme estesa | Deposizione chimica da vapore (CVD), processi che richiedono profili termici |

Pronti a ottimizzare i processi termici del vostro laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i forni a tubo, personalizzati in base alle vostre esigenze uniche. Sfruttando un'eccellente R&S e una produzione interna, offriamo una profonda personalizzazione per un controllo preciso in applicazioni come CVD e test sui materiali. Contattateci oggi per discutere come la nostra esperienza può migliorare i vostri risultati sperimentali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti