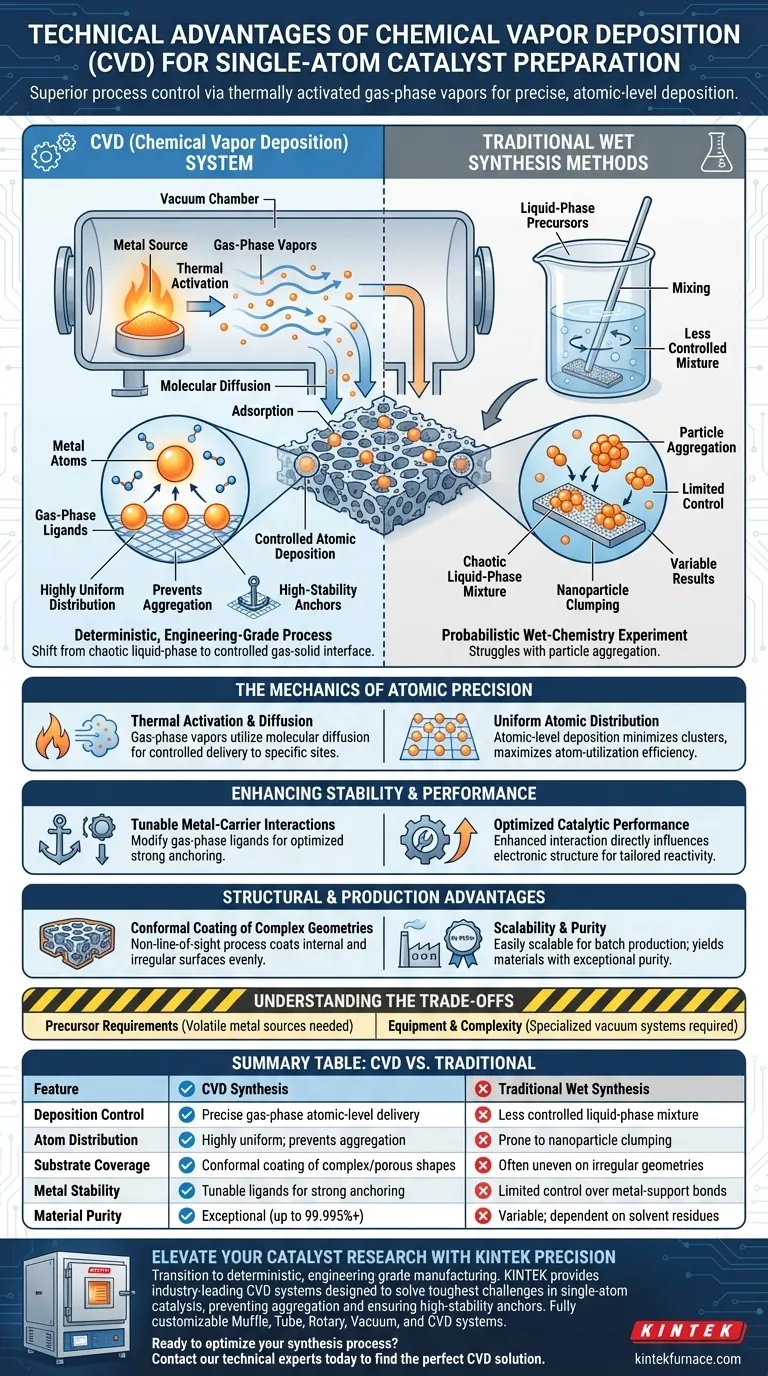

Il principale vantaggio tecnico della deposizione chimica da vapore (CVD) per la preparazione di catalizzatori a singolo atomo risiede nel suo controllo di processo superiore, che utilizza vapori attivati termicamente in fase gassosa per ottenere una deposizione precisa a livello atomico. A differenza dei metodi tradizionali di sintesi umida che spesso lottano con l'aggregazione delle particelle, la CVD sfrutta la diffusione molecolare e l'adsorbimento per garantire una distribuzione altamente uniforme di singoli atomi metallici su un supporto.

Concetto chiave La CVD trasforma fondamentalmente la sintesi da una miscela caotica in fase liquida a un'interazione controllata all'interfaccia gas-solido. Manipolando i ligandi in fase gassosa e le condizioni termiche, questo metodo risolve le due maggiori sfide nella catalisi a singolo atomo: prevenire l'aggregazione degli atomi metallici e garantire ancoraggi ad alta stabilità tra il metallo e il substrato.

La meccanica della precisione atomica

Attivazione termica e diffusione

I metodi tradizionali si basano spesso su precursori in fase liquida, dove il controllo della velocità e della posizione di deposizione è difficile.

La CVD opera attivando termicamente le fonti metalliche in vapori in fase gassosa. Questi vapori utilizzano la diffusione molecolare per raggiungere il substrato, consentendo una consegna più controllata delle specie metalliche in siti specifici sul materiale di supporto.

Distribuzione atomica uniforme

Un punto critico di fallimento nella catalisi a singolo atomo è la tendenza degli atomi a raggrupparsi (aggregarsi) in nanoparticelle, perdendo le loro specifiche proprietà catalitiche.

Il processo CVD consente la deposizione a livello atomico, garantendo che gli atomi metallici siano distribuiti uniformemente sul supporto. Questa precisione minimizza la formazione di cluster e massimizza l'efficienza di utilizzo degli atomi dei costosi catalizzatori metallici.

Migliorare la stabilità e le prestazioni

Interazioni metallo-supporto sintonizzabili

La stabilità di un catalizzatore a singolo atomo dipende fortemente da quanto saldamente l'atomo è "ancorato" al suo supporto.

La CVD consente la regolazione dei ligandi in fase gassosa durante il processo. Modificando questi ligandi, è possibile ottimizzare l'interazione chimica tra l'atomo metallico e il supporto.

Prestazioni catalitiche ottimizzate

Questa interazione migliorata fa più che tenere fermo l'atomo; influenza direttamente la struttura elettronica del catalizzatore.

Il risultato è un catalizzatore con elevata stabilità in condizioni operative e caratteristiche prestazionali ottimizzate per reazioni chimiche specifiche.

Vantaggi strutturali e di produzione

Rivestimento conforme di geometrie complesse

I supporti catalitici hanno spesso forme complesse, porose o irregolari per massimizzare la superficie.

Poiché la CVD è un processo non visibile che coinvolge reagenti gassosi, crea film altamente conformi. Riveste efficacemente superfici interne e forme complesse che i metodi di deposizione fisica (come la PVD) o i metodi liquidi potrebbero rivestire in modo non uniforme o mancare del tutto.

Scalabilità e purezza

Per le applicazioni industriali, il passaggio dalla sintesi su scala di laboratorio alla produzione di massa è spesso un collo di bottiglia.

La CVD è un processo facilmente scalabile adatto alla produzione in batch. Produce materiali con eccezionale purezza (spesso superiore al 99,995%), fondamentale per mantenere la selettività e l'attività dei catalizzatori a singolo atomo.

Comprendere i compromessi

Sebbene la CVD offra precisione, introduce complessità non presenti nella chimica umida tradizionale.

Requisiti dei precursori

Il processo si basa sulla capacità di volatilizzare la fonte metallica. Ciò richiede un'attenta selezione di precursori chimicamente compatibili con il processo e capaci di una sublimazione stabile, il che può limitare la gamma di fonti metalliche utilizzabili rispetto ai metodi liquidi.

Attrezzature e complessità

La CVD richiede attrezzature specializzate per vuoto o atmosfera controllata, rendendo l'installazione iniziale più costosa in termini di capitale rispetto a semplici configurazioni di impregnazione umida. Inoltre, la gestione dei sottoprodotti chimici richiede robusti sistemi di gestione della sicurezza e dello scarico.

Fare la scelta giusta per il tuo obiettivo

Se stai decidendo tra CVD e sintesi tradizionale per il tuo progetto di catalizzatore, considera quanto segue:

- Se il tuo obiettivo principale è massimizzare i siti attivi: la CVD è la scelta migliore perché la sua deposizione a livello atomico previene l'aggregazione, garantendo un utilizzo quasi del 100% degli atomi.

- Se il tuo obiettivo principale è la stabilità a lungo termine: la CVD è raccomandata grazie alla capacità di sintonizzare i ligandi in fase gassosa per un ancoraggio metallo-supporto più forte.

- Se il tuo obiettivo principale è la geometria complessa del substrato: la CVD fornisce la copertura non visibile necessaria per rivestire uniformemente materiali di supporto altamente porosi o irregolari.

In definitiva, la CVD trasforma la catalisi a singolo atomo da un esperimento probabilistico di chimica umida a un processo di produzione deterministico di livello ingegneristico.

Tabella riassuntiva:

| Caratteristica | Sintesi CVD | Sintesi umida tradizionale |

|---|---|---|

| Controllo della deposizione | Consegna atomica precisa in fase gassosa | Miscela in fase liquida meno controllata |

| Distribuzione atomica | Altamente uniforme; previene l'aggregazione | Suscettibile all'agglomerazione di nanoparticelle |

| Copertura del substrato | Rivestimento conforme di forme complesse/porose | Spesso non uniforme su geometrie irregolari |

| Stabilità del metallo | Ligandi sintonizzabili per un forte ancoraggio | Controllo limitato sui legami metallo-supporto |

| Purezza del materiale | Eccezionale (fino al 99,995%+) | Variabile; dipendente dai residui di solvente |

Eleva la tua ricerca sui catalizzatori con la precisione KINTEK

Passa da esperimenti probabilistici a una produzione deterministica di livello ingegneristico. KINTEK fornisce sistemi CVD leader del settore progettati per risolvere le sfide più difficili nella catalisi a singolo atomo, dalla prevenzione dell'aggregazione metallica alla garanzia di ancoraggi ad alta stabilità.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Le nostre soluzioni di forni ad alta temperatura ti consentono di ottenere un utilizzo del 100% degli atomi e prestazioni catalitiche superiori.

Pronto a ottimizzare il tuo processo di sintesi? Contatta oggi i nostri esperti tecnici per trovare la soluzione CVD perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i tre principali vantaggi dei chip in diamante CVD? Sblocca potenza ed efficienza senza pari

- Come si differenzia un forno tubolare CVD da altri forni tubolari?Principali differenze strutturali e funzionali

- Perché le alte temperature operative sono uno svantaggio per il CVD? Limitazione delle scelte di substrato e aumento dei difetti

- Cos'è la deposizione chimica da fase vapore a bassa temperatura? Proteggi i materiali sensibili con film sottili avanzati

- Come viene utilizzato l'argon nei processi di deposizione fisica da vapore (PVD)? Migliorare la purezza e l'efficienza del rivestimento

- Quali sono i due metodi principali per depositare film sottili? Padroneggia PVD e CVD per il tuo laboratorio

- Quali sono i vantaggi strutturali di un sistema AP-SCVD personalizzato? Produzione di film sottili di WO3 ad alto rendimento

- Quali fattori influenzano la composizione e la morfologia degli strati nella CVD? Padroneggia il controllo preciso del film per risultati superiori