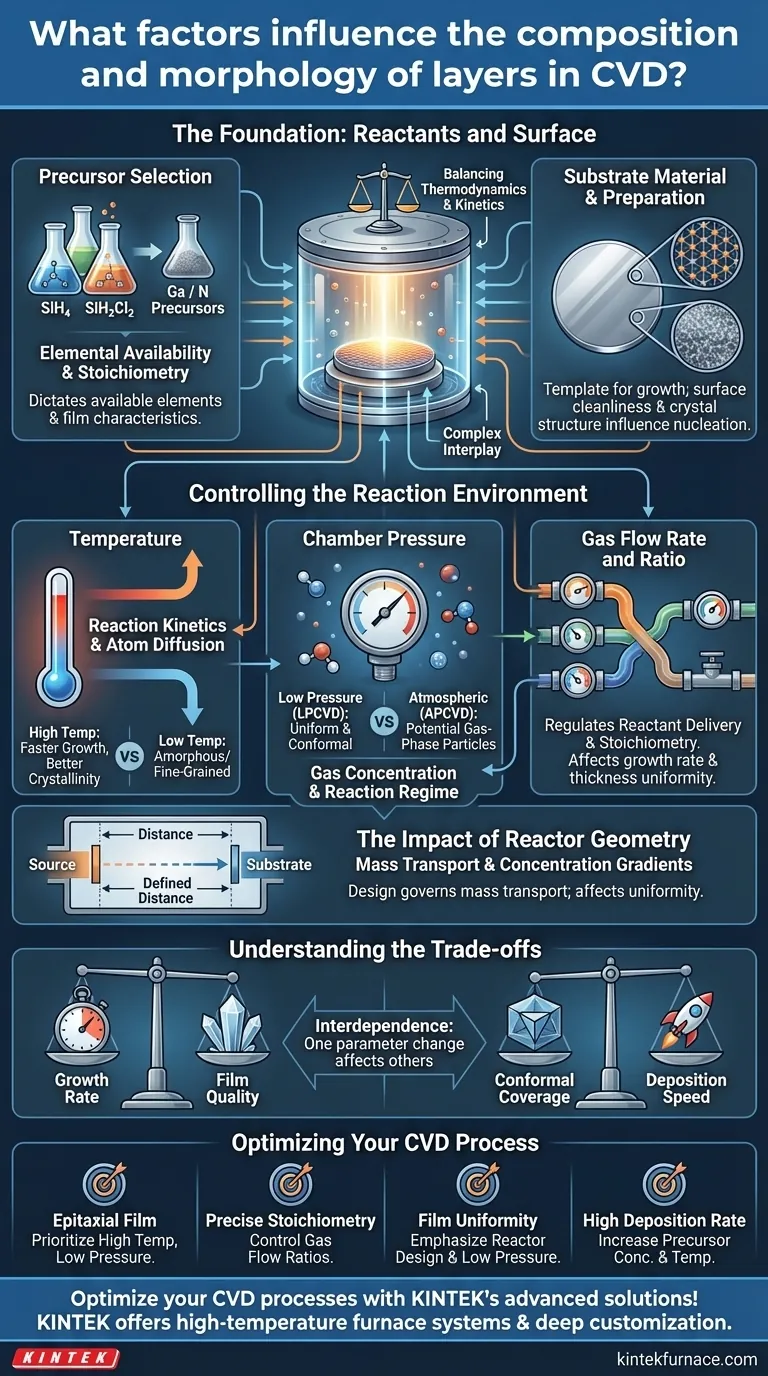

Nella Deposizione Chimica da Vapore (CVD), la composizione finale e la struttura fisica (morfologia) dello strato depositato non sono casuali. Sono il risultato diretto di una complessa interazione tra diversi parametri chiave del processo, inclusi i precursori chimici e il substrato, la temperatura, la pressione, le portate e i rapporti dei gas e la geometria fisica del reattore.

La sfida fondamentale della CVD non è solo sapere quali parametri sono importanti, ma comprendere come interagiscono. Ottenere un film desiderato richiede di bilanciare la termodinamica della reazione chimica con la cinetica del trasporto di massa all'interno del reattore.

Le Fondamenta: Reagenti e Superficie

I materiali di partenza e la superficie su cui si deposita sono i blocchi costruttivi fondamentali dell'intero processo.

Selezione dei Precursori

La scelta dei precursori chimici è la decisione più fondamentale, poiché determina quali elementi sono disponibili per la deposizione. I precursori devono essere sufficientemente volatili per essere trasportati in fase gassosa e devono decomporsi a una temperatura compatibile con il substrato.

Ad esempio, la deposizione di silicio (Si) può essere eseguita utilizzando silano (SiH₄) a temperature più basse o diclorosilano (SiH₂Cl₂) a temperature più elevate, ognuno dei quali produce caratteristiche del film e sottoprodotti diversi.

Materiale e Preparazione del Substrato

Il substrato non è un supporto passivo; è il modello per la crescita del film. La sua natura chimica, la struttura cristallina (cristallinità) e la pulizia superficiale influenzano direttamente la nucleazione iniziale e la successiva crescita del film.

Un wafer di silicio monocristallino perfettamente pulito promuoverà una crescita epitassiale (altamente ordinata), mentre una superficie amorfa o scarsamente pulita risulterà probabilmente in un film policristallino o amorfo.

Controllo dell'Ambiente di Reazione

Una volta scelti i prodotti chimici e il substrato, l'ambiente del reattore determina come si forma il film. Questi parametri controllano l'energia e l'apporto dei reagenti.

Il Ruolo Critico della Temperatura

La temperatura è il motore principale della reazione CVD. Fornisce l'energia di attivazione necessaria affinché i precursori si decompongano sulla superficie del substrato e affinché gli atomi depositati si diffondano e trovino le loro posizioni ideali nel reticolo cristallino.

- Temperature più elevate portano generalmente a velocità di crescita più rapide e a una migliore cristallinità poiché gli atomi hanno più energia per muoversi.

- Temperature più basse possono comportare film amorfi o policristallini a grana fine poiché la mobilità atomica è limitata.

Influenza della Pressione della Camera

La pressione della camera controlla la concentrazione delle molecole di gas e il loro cammino libero medio (la distanza media percorsa da una molecola prima di collidere con un'altra).

A basse pressioni (LPCVD), le molecole percorrono distanze maggiori ed è più probabile che le reazioni avvengano sulla superficie del substrato. Questo regime "limitato dalla reazione superficiale" spesso produce film altamente uniformi e conformi.

A pressioni atmosferiche (APCVD), frequenti collisioni in fase gassosa possono portare alla formazione di particelle nel flusso di gas, che possono poi cadere sul substrato, degradando la qualità del film.

Portata e Rapporto dei Gas

La portata del gas di trasporto determina la velocità con cui i reagenti vengono erogati al substrato e la velocità con cui i sottoprodotti vengono rimossi. Ciò influisce direttamente sulla velocità di crescita.

Il rapporto tra i diversi gas sorgente è fondamentale per controllare la stechiometria del film, ovvero la sua composizione elementare. Ad esempio, nella deposizione di nitruro di gallio (GaN), il rapporto tra il precursore di gallio e il precursore di azoto è meticolosamente controllato per ottenere le proprietà del materiale desiderate.

L'Impatto della Geometria del Reattore

La progettazione fisica del reattore, inclusa la distanza tra la sorgente di gas e il substrato, governa il trasporto di massa dei reagenti. Questa geometria crea gradienti di concentrazione che influenzano l'uniformità del film e la velocità di crescita.

Una distanza ridotta tra sorgente e substrato può aumentare la velocità di deposizione ma può compromettere l'uniformità dello spessore del film su tutto il wafer.

Comprendere i Compromessi

Ottimizzare un processo CVD è un esercizio di bilanciamento di fattori in competizione. La modifica di un parametro influenzerà inevitabilmente altri.

Velocità di Crescita vs. Qualità del Film

Questo è il compromesso più comune. Aumentare aggressivamente la temperatura o la concentrazione del precursore per ottenere un'alta velocità di crescita ha spesso un costo in termini di qualità. Può introdurre difetti, stress o una morfologia superficiale più ruvida.

Copertura Conforme vs. Velocità di Deposizione

Ottenere un'eccellente conformità—la capacità di un film di rivestire uniformemente topografie complesse e tridimensionali—richiede spesso di operare in un regime limitato dalla reazione superficiale (ad esempio, LPCVD). Questo regime è tipicamente più lento dei processi limitati dal trasporto di massa.

Interdipendenza dei Parametri

Nessun parametro esiste isolato. Un aumento della temperatura potrebbe richiedere una regolazione della pressione per prevenire reazioni indesiderate in fase gassosa. Allo stesso modo, la modifica della portata del gas può alterare il profilo di temperatura ottimale all'interno del reattore. Lo sviluppo efficace del processo comporta la co-ottimizzazione di queste variabili interdipendenti.

Ottimizzazione del Tuo Processo CVD

Il tuo approccio alla regolazione di questi parametri dovrebbe essere dettato dal tuo obiettivo finale per il film depositato.

- Se la tua priorità principale è un film monocristallino (epitassiale) di alta qualità: Dai priorità alle alte temperature per garantire la mobilità atomica e a un regime a bassa pressione, limitato dalla reazione superficiale, per una crescita controllata, strato per strato.

- Se la tua priorità principale è una stechiometria precisa (ad esempio, per semiconduttori composti): Controlla meticolosamente le pressioni parziali e i rapporti di flusso dei tuoi gas sorgente reattivi.

- Se la tua priorità principale è l'uniformità del film su una vasta area: Enfatizza la progettazione del reattore, la dinamica del flusso di gas e spesso una pressione più bassa per garantire che ogni parte del substrato riceva un flusso simile di reagenti.

- Se la tua priorità principale è un'alta velocità di deposizione: Aumenta la concentrazione del precursore e la temperatura, ma preparati a gestire la potenziale riduzione della qualità del film o la formazione di particelle in fase gassosa.

Padroneggiare la CVD deriva dalla comprensione sistematica di come ciascuna di queste leve influenzi il delicato equilibrio tra reazione chimica e trasporto fisico.

Tabella Riassuntiva:

| Fattore | Influenza sulla Composizione | Influenza sulla Morfologia |

|---|---|---|

| Selezione del Precursore | Determina la disponibilità elementare e la stechiometria | Influenza la nucleazione e le caratteristiche di crescita |

| Materiale del Substrato | Influenza il legame chimico e la nucleazione iniziale | Influenza la crescita epitassiale vs. policristallina |

| Temperatura | Controlla la cinetica di reazione e la diffusione atomica | Le temperature più elevate migliorano la cristallinità; le temperature più basse possono causare film amorfi |

| Pressione | Influenza la concentrazione del gas e il regime di reazione (ad esempio, LPCVD per l'uniformità) | Influenza l'uniformità del film e la conformità |

| Portata/Rapporto dei Gas | Regola l'apporto dei reagenti e la stechiometria | Influenza la velocità di crescita e l'uniformità dello spessore |

| Geometria del Reattore | Governa il trasporto di massa e i gradienti di concentrazione | Influenza la velocità di deposizione e l'uniformità del film sul substrato |

Ottimizza i tuoi processi CVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere una composizione e una morfologia del film superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso