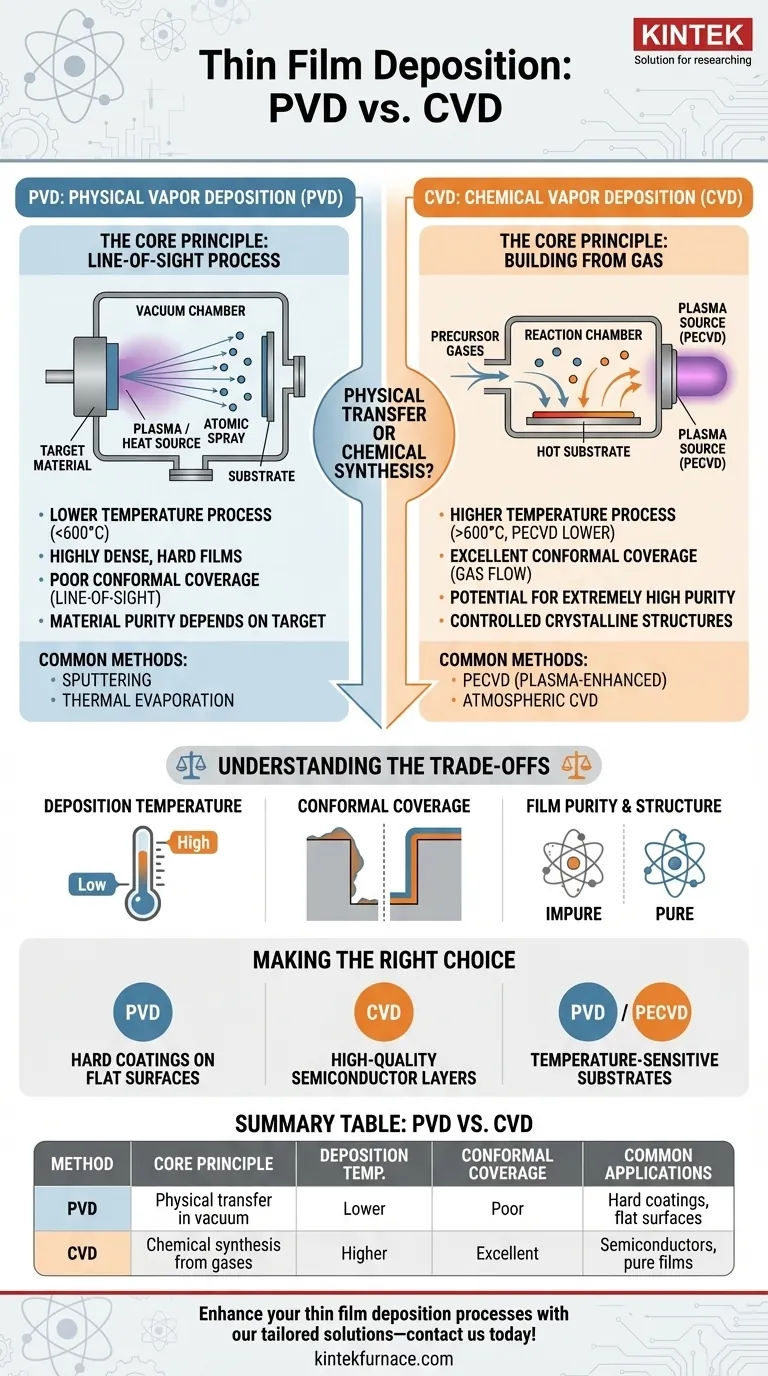

I due metodi dominanti per creare gli strati ultrasottili essenziali per la tecnologia moderna sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Sebbene entrambi raggiungano un risultato simile—un film sottile su un substrato—operano su principi fondamentalmente diversi. La PVD è un processo fisico che trasporta materiale da una sorgente a un substrato, mentre la CVD è un processo chimico che sintetizza il film direttamente sul substrato a partire da precursori gassosi.

La scelta tra PVD e CVD è una decisione fondamentale nell'ingegneria dei materiali. Dipende da una domanda chiave: è meglio spostare fisicamente il materiale desiderato su una superficie, o farlo crescere chimicamente da zero?

Comprendere la Deposizione Fisica da Vapore (PVD)

Il Principio Fondamentale: Un Processo a Linea di Vista

La PVD opera all'interno di una camera a vuoto espellendo fisicamente atomi da un materiale sorgente solido, noto come "bersaglio". Questi atomi espulsi viaggiano in linea retta attraverso il vuoto e si condensano sul substrato, formando il film sottile.

Pensala come una forma di verniciatura a spruzzo atomica. Poiché gli atomi viaggiano in linea retta, la PVD è considerata una tecnica a linea di vista.

Caratteristiche Chiave della PVD

I processi PVD vengono generalmente eseguiti a temperature più basse rispetto alla CVD tradizionale. I film risultanti sono spesso molto densi e possono possedere elevata durezza e resistenza all'usura.

I metodi PVD comuni includono lo sputtering (uso di un plasma ionico per bombardare il bersaglio) e l'evaporazione termica (riscaldamento della sorgente fino alla sua vaporizzazione).

Decostruire la Deposizione Chimica da Vapore (CVD)

Il Principio Fondamentale: Costruire dal Gas

La CVD sintetizza un film direttamente sul substrato attraverso reazioni chimiche. I gas precursori contenenti gli elementi chimici necessari vengono introdotti in una camera di reazione.

Temperature elevate o altre fonti di energia provocano la reazione o la decomposizione di questi gas sulla superficie calda del substrato, lasciando il materiale solido desiderato come film sottile.

Il Ruolo del Plasma: Migliorare il Processo (PECVD)

Una variante critica è la Deposizione Chimica da Vapore Assistita da Plasma (PECVD). Invece di affidarsi esclusivamente al calore elevato, questo metodo utilizza una fonte di energia come le microonde per generare un plasma.

Questo plasma eccita i gas precursori, consentendo alle reazioni chimiche di avvenire a temperature molto più basse. Questo è fondamentale per depositare film su substrati che non possono sopportare alte temperature, come plastiche o alcuni componenti elettronici.

Comprendere i Compromessi: PVD vs. CVD

La scelta del metodo corretto richiede la comprensione dei compromessi intrinseci tra i due approcci.

Temperatura di Deposizione

I processi CVD tradizionali spesso richiedono temperature molto elevate (oltre i 600°C) per guidare le reazioni chimiche necessarie. Ciò limita i tipi di substrati che possono essere utilizzati.

La PVD e la PECVD operano a temperature significativamente più basse, rendendole compatibili con una gamma molto più ampia di materiali, inclusi polimeri e dispositivi elettronici pre-elaborati.

Copertura Conforme

La copertura conforme si riferisce alla capacità di un film di rivestire in modo uniforme topografie complesse e tridimensionali.

Poiché la CVD si basa su gas che possono fluire dentro e intorno alle caratteristiche microscopiche, fornisce rivestimenti conformi eccellenti e altamente uniformi.

La natura a linea di vista della PVD rende difficile rivestire i lati e i fondi di trincee o forme complesse, portando a uno spessore non uniforme.

Purezza e Struttura del Film

La CVD può spesso produrre film con purezza estremamente elevata e strutture cristalline controllate. Poiché il film è sintetizzato atomo per atomo da precursori gassosi di elevata purezza, è possibile ottenere una qualità del materiale eccezionale.

Nella PVD, eventuali impurità presenti nel bersaglio sorgente possono essere trasferite direttamente nel film in crescita.

Prendere la Scelta Giusta per la Tua Applicazione

La selezione di PVD rispetto a CVD è guidata interamente dai requisiti specifici del prodotto finale.

- Se la tua attenzione principale è un rivestimento duro, denso, metallico o ceramico su una superficie relativamente piana: la PVD è spesso il metodo più diretto, robusto ed economico.

- Se la tua attenzione principale è un film eccezionalmente puro, uniforme e conforme per la produzione di semiconduttori: la CVD è lo standard industriale consolidato per la creazione di strati dielettrici e semiconduttori di alta qualità.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura con un film di alta qualità: un processo a bassa temperatura come PVD o PECVD è essenziale per prevenire danni.

Comprendendo questa distinzione fondamentale tra un trasferimento fisico e una sintesi chimica, è possibile navigare efficacemente nel panorama della deposizione di film sottili.

Tabella Riassuntiva:

| Metodo | Principio Fondamentale | Temperatura di Deposizione | Copertura Conforme | Applicazioni Comuni |

|---|---|---|---|---|

| PVD | Trasferimento fisico del materiale sottovuoto | Inferiore (es. < 600°C) | Scarsa (linea di vista) | Rivestimenti duri, superfici piane |

| CVD | Sintesi chimica da gas | Superiore (es. > 600°C) | Eccellente (flusso di gas) | Semiconduttori, film puri |

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Migliora i tuoi processi di deposizione di film sottili con le nostre soluzioni su misura: contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori