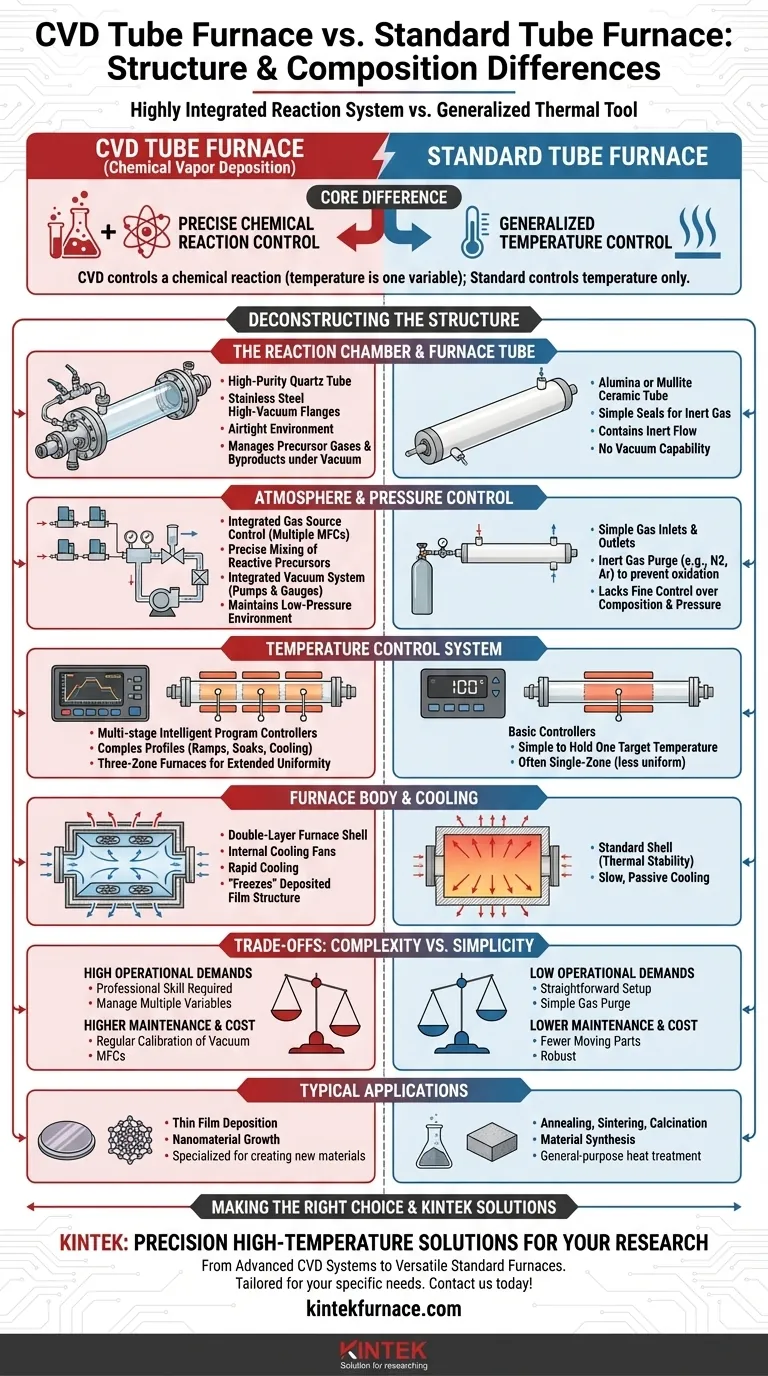

I forni tubolari per la deposizione di vapore chimico (CVD) si differenziano notevolmente dai forni tubolari standard sia per la complessità strutturale che per la specializzazione compositiva.Mentre i forni tubolari tradizionali si concentrano sulle funzioni di riscaldamento di base, le varianti CVD integrano sistemi avanzati di erogazione del gas, sistemi di vuoto e controlli di precisione della temperatura per facilitare la deposizione controllata del materiale.Queste differenze derivano dai loro scopi distinti: i forni tubolari standard riscaldano principalmente i materiali in modo uniforme, mentre i modelli CVD devono gestire con precisione le reazioni chimiche a livello molecolare.

Punti chiave spiegati:

-

Complessità strutturale

- Costruzione multistrato:I forni tubolari CVD sono dotati di gusci a doppio strato con ventole di raffreddamento per un rapido ciclo termico, a differenza dei modelli convenzionali a guscio singolo.In questo modo si evita la distorsione termica durante le operazioni ad alta temperatura.

- Sigillatura specializzata:Le flange in acciaio inossidabile ad alto vuoto e i tubi del forno ultra puri (ad esempio, quarzo o allumina) garantiscono condizioni di tenuta d'aria critiche per i processi CVD.I forni tubolari standard spesso utilizzano tubi in ceramica più semplici con guarnizioni di base.

- Camere di reazione modulari:La camera di reazione di sedimentazione in un forno a tubi cvd è ottimizzato per le reazioni in fase gassosa, mentre i forni a tubo diviso/solido privilegiano l'accesso al materiale tramite design a cerniera o tappi rimovibili.

-

Sistemi di controllo

- Strumentazione di precisione:I modelli CVD utilizzano controllori programmabili a più stadi con feedback in tempo reale per la temperatura (precisione di ±1°C) e le portate di gas.I forni standard utilizzano in genere controllori ad anello singolo.

- Gestione dell'atmosfera:Le pompe da vuoto e i regolatori di flusso di massa integrati consentono la miscelazione dinamica dei gas e la regolazione della pressione (intervallo 10^-3 Torr), essenziale per l'uniformità del film.I forni convenzionali possono supportare solo spurghi statici di gas inerte.

-

Prestazioni termiche

- Controllo del gradiente:I forni CVD sono spesso dotati di riscaldamento multizona per creare gradienti di temperatura (ad esempio, per la lavorazione dei wafer), mentre i forni tubolari standard mirano a un riscaldamento uniforme.

- Meccanismi di raffreddamento:I refrigeratori raffreddati ad aria/acqua nei sistemi CVD consentono raffreddamenti più rapidi (critici per la stabilizzazione delle nanostrutture), in contrasto con il raffreddamento passivo dei modelli di base.

-

Compatibilità dei materiali

- I componenti dei forni CVD resistono ai gas precursori corrosivi (ad esempio, rivestimenti compatibili con HF), mentre i forni standard possono essere privi di tali rivestimenti.

-

Flusso di lavoro operativo

- L'esecuzione automatizzata delle ricette nei sistemi CVD contrasta con il funzionamento manuale nei forni tubolari convenzionali, riflettendo il loro ruolo nelle applicazioni ad alta precisione rispetto a quelle generiche.

Queste distinzioni rendono i forni a tubi CVD indispensabili per il drogaggio dei semiconduttori o la sintesi del grafene, dove la precisione su scala nanometrica è superiore alle considerazioni di costo.Per una ricottura o una calcinazione più semplici, i forni tubolari standard rimangono pragmaticamente sufficienti.La scelta dipende dal fatto che il processo richieda un deposito chimico o un semplice trattamento termico.

Tabella riassuntiva:

| Caratteristiche | Forno tubolare CVD | Forno tubolare standard |

|---|---|---|

| Costruzione | Guscio a doppio strato con ventole di raffreddamento | Design a guscio singolo |

| Sigillatura | Flange in acciaio inox ad alto vuoto | Tubi ceramici di base con guarnizioni |

| Controllo della temperatura | Riscaldamento multizona (precisione ±1°C) | Controllori ad anello singolo |

| Atmosfera | Sistemi dinamici di miscelazione dei gas e di vuoto | Purificazione statica con gas inerte |

| Raffreddamento | Refrigeratori attivi raffreddati ad aria/acqua | Raffreddamento passivo |

| Applicazioni | Drogaggio di semiconduttori, sintesi di grafene | Ricottura, calcinazione |

Aggiornate il vostro laboratorio con forni tubolari CVD di precisione progettati su misura per la deposizione di materiali avanzati. KINTEK combina una ricerca e sviluppo all'avanguardia con la produzione interna per fornire soluzioni personalizzate ad alta temperatura, dai sistemi sistemi CVD/PECVD ai forni a vuoto. Contattateci oggi stesso per discutere i vostri requisiti specifici e sbloccare un controllo di processo senza precedenti!

Prodotti che potreste cercare:

Flange di osservazione ad alto vuoto per sistemi CVD Forno rotante PECVD per la deposizione di film sottili Valvole da vuoto resistenti alla corrosione Reattori di crescita del diamante MPCVD

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali