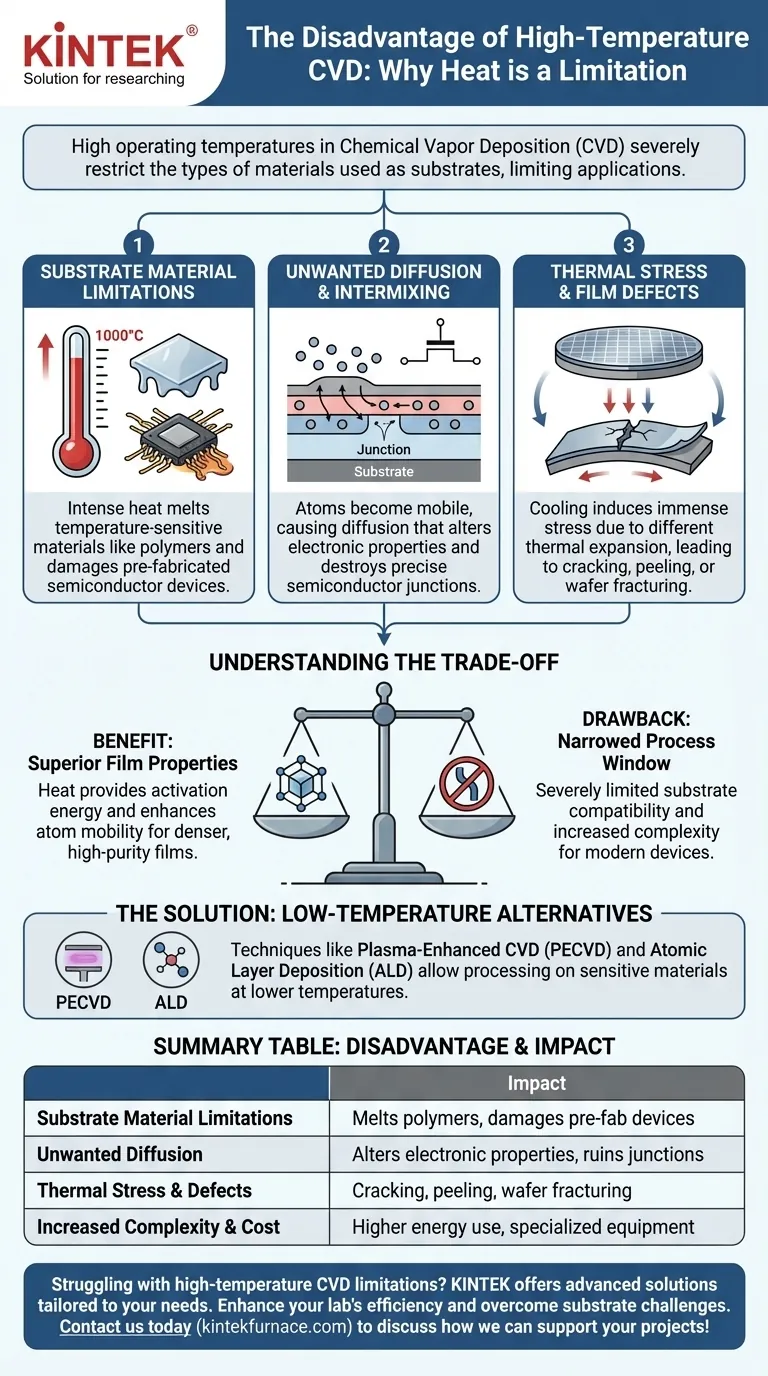

Le alte temperature operative nella Deposizione Chimica da Vapore (CVD) rappresentano uno svantaggio primario perché limitano severamente i tipi di materiali che possono essere utilizzati come substrati. Il calore intenso richiesto per le reazioni chimiche può fondere, decomporre o comunque danneggiare materiali sensibili alla temperatura, come polimeri o dispositivi semiconduttori che sono già stati parzialmente fabbricati.

Sebbene il calore sia essenziale per guidare le reazioni chimiche che formano film di alta qualità nel CVD, questa stessa energia termica è anche la sua più grande limitazione. Limita la gamma di materiali compatibili, può compromettere l'integrità del dispositivo finale e aumenta la complessità e il costo del processo.

Il Ruolo della Temperatura nel CVD

Per comprendere gli svantaggi del calore, dobbiamo prima capire perché è necessario. L'alta temperatura fornisce l'energia necessaria affinché il processo di deposizione avvenga in modo efficace.

Fornire Energia di Attivazione

Il CVD è fondamentalmente un processo chimico. I gas precursori devono essere scomposti e reagire per formare il film solido desiderato, e queste reazioni richiedono una significativa quantità di energia—nota come energia di attivazione—che è tipicamente fornita riscaldando il substrato a diverse centinaia o addirittura oltre mille gradi Celsius.

Migliorare la Qualità del Film

Il calore conferisce anche agli atomi che atterrano sulla superficie del substrato una mobilità sufficiente per muoversi e trovare le loro posizioni ideali nel reticolo cristallino. Ciò si traduce in film più densi, più uniformi e di maggiore purezza.

Principali Svantaggi del Funzionamento ad Alta Temperatura

Il requisito di elevata energia termica crea diverse sfide pratiche significative che limitano l'applicazione del CVD tradizionale.

Limitazioni del Materiale del Substrato

Questo è lo svantaggio più diretto e comune. Molte applicazioni avanzate prevedono la deposizione di film su materiali che non possono sopportare alte temperature.

Ad esempio, l'elettronica flessibile spesso utilizza substrati polimerici che si scioglierebbero o si deformerebbero a temperature tipiche del CVD. Allo stesso modo, depositare uno strato su un microchip complesso con interconnessioni metalliche preesistenti è spesso impossibile, poiché il calore potrebbe distruggere tali componenti.

Diffusione e Miscelazione Indesiderate

Gli atomi diventano molto più mobili ad alte temperature. Ciò può far sì che gli atomi dal substrato diffondano nel film in crescita, o che gli atomi dal film diffondano nel substrato.

Nella produzione di semiconduttori, questo è un punto di fallimento critico. La diffusione indesiderata di droganti può spostare o distruggere le precise giunzioni elettroniche che fanno funzionare un transistor, rendendo il dispositivo inutile.

Stress Termico e Difetti del Film

Quando la deposizione è completa e il sistema si raffredda, il film appena cresciuto e il substrato sottostante si contraggono. Se hanno coefficienti di espansione termica diversi, questa disomogeneità induce un immenso stress.

Le alte temperature di deposizione amplificano questo effetto, portando a difetti come la rottura, il distacco del film o persino l'incurvamento e la frattura dell'intero wafer.

Comprendere i Compromessi

La scelta di utilizzare il CVD ad alta temperatura è un classico compromesso ingegneristico tra la qualità del film e la compatibilità del processo. Non esiste un approccio "migliore" unico; la scelta giusta dipende interamente dall'obiettivo.

Il Vantaggio del Calore: Proprietà Superiori del Film

Per applicazioni in cui la purezza e la cristallinità del film sono fondamentali, e il substrato può sopportare il calore (ad esempio, la crescita di epitassia di silicio su un wafer di silicio nudo), il CVD ad alta temperatura è spesso il metodo superiore. I film risultanti sono di qualità eccezionalmente elevata.

Lo Svantaggio: Una Finestra di Processo Ristretta

Il costo di quella qualità è una finestra di processo severamente ristretta. Il requisito di alta temperatura squalifica immediatamente una vasta gamma di substrati e strutture di dispositivi integrati che sono critici per la tecnologia moderna.

La Soluzione: Alternative a Bassa Temperatura

Per superare queste limitazioni, sono state sviluppate tecniche come il CVD Potenziato al Plasma (PECVD). Il PECVD utilizza l'energia di un plasma per aiutare a scomporre i gas precursori, consentendo la deposizione a temperature molto più basse. Ciò apre la porta alla lavorazione su plastiche, dispositivi assemblati e altri materiali sensibili, sebbene spesso con un compromesso in termini di densità o purezza del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede un equilibrio tra la necessità di proprietà ideali del film e i vincoli termici del tuo substrato.

- Se il tuo obiettivo primario è la massima cristallinità possibile del film su un substrato robusto: Il CVD convenzionale ad alta temperatura è spesso la scelta più efficace.

- Se stai lavorando con materiali sensibili alla temperatura come polimeri o dispositivi prefabbricati: Devi utilizzare una tecnica a bassa temperatura come il PECVD o la Deposizione da Strati Atomici (ALD).

- Se il tuo obiettivo è minimizzare lo stress termico e prevenire la diffusione di droganti: Abbassare la temperatura di deposizione è un requisito critico, che impone di allontanarsi dal CVD termico tradizionale.

In definitiva, comprendere il budget termico del tuo intero dispositivo è la chiave per selezionare la strategia di deposizione corretta.

Tabella Riepilogativa:

| Svantaggio | Impatto |

|---|---|

| Limitazioni del Materiale del Substrato | Fonde o danneggia polimeri e dispositivi prefabbricati |

| Diffusione e Miscelazione Indesiderate | Altera le proprietà elettroniche, rovinando le giunzioni dei semiconduttori |

| Stress Termico e Difetti del Film | Porta a rotture, distacco o frattura del wafer |

| Aumento della Complessità e del Costo del Processo | Maggiore consumo energetico e necessità di attrezzature specializzate |

Hai problemi con le limitazioni del CVD ad alta temperatura? KINTEK offre soluzioni avanzate su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, con una profonda personalizzazione per soddisfare requisiti sperimentali unici. Migliora l'efficienza del tuo laboratorio e supera le sfide dei substrati—contattaci oggi per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio