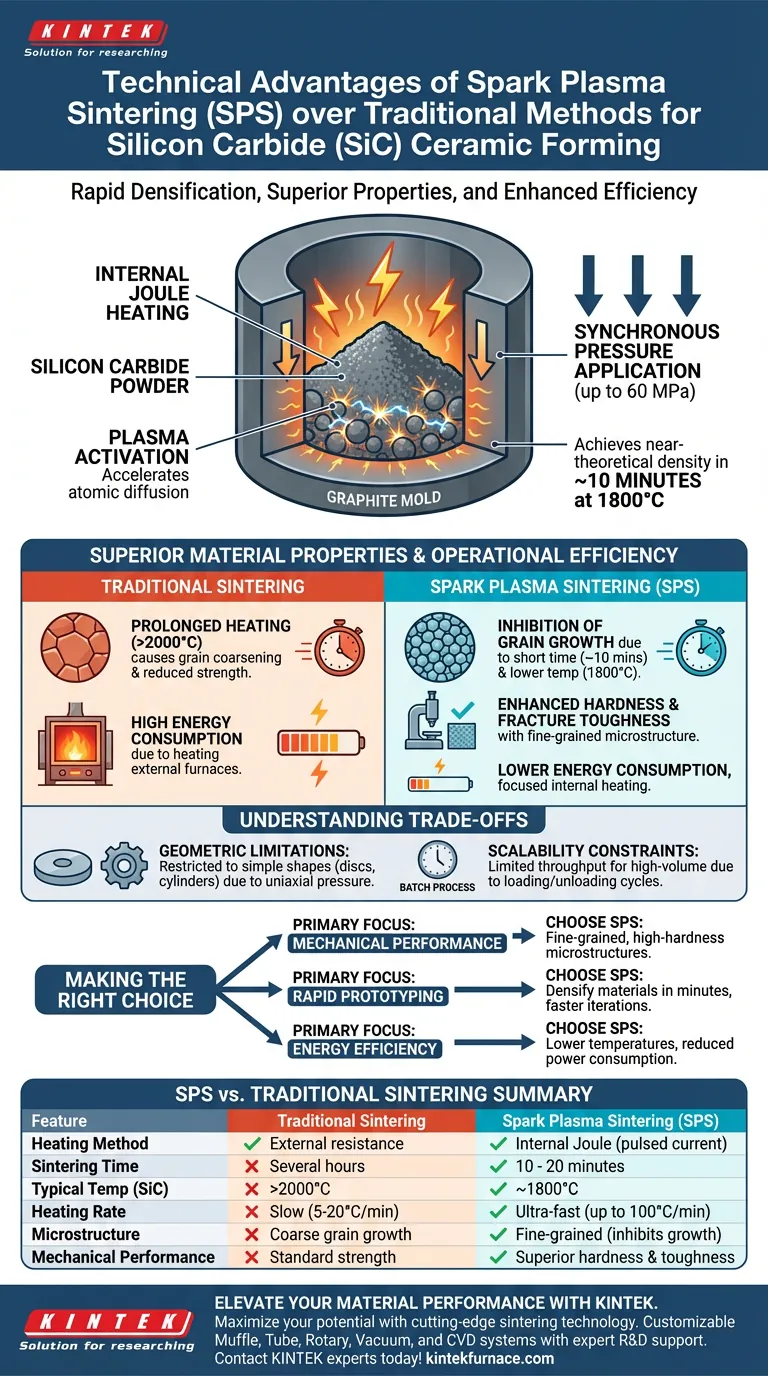

I sistemi di sinterizzazione a plasma a scintilla (SPS) superano fondamentalmente i metodi tradizionali di formazione del carburo di silicio utilizzando corrente elettrica pulsata combinata con pressione assiale simultanea. Questo meccanismo di riscaldamento interno consente al carburo di silicio di raggiungere la piena densificazione a 1800°C in soli 10 minuti, un lasso di tempo irraggiungibile dai forni a resistenza convenzionali.

Concetto chiave La sinterizzazione tradizionale richiede spesso un riscaldamento prolungato che porta all'ingrossamento dei grani e alla riduzione della resistenza meccanica. L'SPS risolve questo problema generando calore direttamente all'interno dello stampo e del materiale, raggiungendo una densità quasi teorica in pochi minuti preservando una microstruttura a grana fine e ad alta resistenza.

Il meccanismo di rapida densificazione

Riscaldamento Joule interno

A differenza dei metodi tradizionali che si basano su elementi riscaldanti esterni, l'SPS genera calore internamente attraverso il riscaldamento Joule.

Una corrente elettrica pulsata viene fatta passare direttamente attraverso lo stampo di grafite e la polvere di carburo di silicio. Ciò si traduce in velocità di riscaldamento estremamente elevate, spesso raggiungendo 100°C al minuto.

Attivazione del plasma

La corrente pulsata fa più che riscaldare; crea un effetto di attivazione del plasma tra le particelle di polvere.

Ciò accelera la diffusione atomica e promuove la diffusione dei bordi dei grani, consentendo una rapida consolidazione del materiale.

Applicazione sincrona della pressione

I sistemi SPS applicano una pressione assiale sostanziale, tipicamente fino a 60 MPa, simultaneamente al ciclo di riscaldamento.

Questa forza meccanica aiuta fisicamente nel riarrangiamento delle particelle, riducendo ulteriormente la temperatura e il tempo necessari per chiudere i pori e raggiungere la piena densità.

Proprietà superiori del materiale

Inibizione della crescita dei grani

Una delle sfide critiche nella sinterizzazione del carburo di silicio è il controllo della dimensione dei grani; l'esposizione prolungata a calore elevato causa tipicamente l'ingrossamento dei grani (grossolani), che indebolisce il materiale.

Poiché l'SPS completa il processo di sinterizzazione in un tempo di mantenimento molto breve (spesso intorno ai 10 minuti), inibisce efficacemente la crescita anomala dei grani.

Durezza e resistenza migliorate

Il risultato di questo processo rapido a bassa temperatura è una ceramica sfusa con una microstruttura a grana fine.

Questo affinamento strutturale si traduce direttamente in proprietà fisiche superiori, in particolare maggiore durezza e tenacità alla frattura rispetto al carburo di silicio sinterizzato senza pressione.

Efficienza operativa

Temperature di processo inferiori

La sinterizzazione tradizionale del carburo di silicio richiede spesso temperature superiori a 2000°C.

L'SPS raggiunge la piena densificazione a temperature significativamente inferiori, in particolare intorno ai 1800°C per il carburo di silicio.

Consumo energetico

La combinazione di tempi di processo ridotti e temperature operative inferiori si traduce in un consumo energetico significativamente ridotto.

Eliminando la necessità di riscaldare una grande camera del forno esterna, l'energia viene diretta solo dove è necessaria: nello stampo e nel campione.

Comprendere i compromessi

Limitazioni geometriche

Il processo SPS si basa sull'applicazione di pressione uniassiale tramite stampi di grafite.

Questa configurazione limita tipicamente la geometria della parte finale a forme semplici come dischi, cilindri o piastre. La creazione di componenti complessi di forma netta richiede spesso una significativa post-lavorazione o non è fattibile rispetto alla colata in stampo o allo stampaggio a iniezione.

Vincoli di scalabilità

L'SPS è principalmente un processo a lotti.

Sebbene il tempo di ciclo sia breve (minuti rispetto a ore), la necessità di caricare e scaricare gli stampi di grafite per ogni singolo ciclo può limitare la produttività per la produzione di massa ad alto volume rispetto ai forni di sinterizzazione continui.

Fare la scelta giusta per il tuo obiettivo

Se stai valutando se integrare la sinterizzazione a plasma a scintilla nella tua linea di produzione, considera i tuoi obiettivi finali specifici:

- Se il tuo obiettivo principale sono le prestazioni meccaniche: Scegli l'SPS per la sua capacità di produrre microstrutture a grana fine e ad alta durezza che sono difficili da ottenere con la sinterizzazione senza pressione.

- Se il tuo obiettivo principale è la prototipazione rapida: Scegli l'SPS per la sua capacità di densificare i materiali in minuti anziché in ore, consentendo cicli di iterazione più rapidi.

- Se il tuo obiettivo principale è l'efficienza energetica: Scegli l'SPS per utilizzare temperature di sinterizzazione più basse (1800°C) e ridurre il consumo energetico complessivo.

L'SPS trasforma il processo di sinterizzazione da un test di resistenza termica a un'operazione elettromeccanica precisa e rapida.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione tradizionale | Sinterizzazione a plasma a scintilla (SPS) |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento a resistenza esterna | Riscaldamento Joule interno (corrente pulsata) |

| Tempo di sinterizzazione | Diverse ore | 10 - 20 minuti |

| Temp. tipica (SiC) | >2000°C | ~1800°C |

| Velocità di riscaldamento | Lenta (5-20°C/min) | Ultra-veloce (fino a 100°C/min) |

| Microstruttura | Crescita di grani grossolani | A grana fine (inibisce la crescita) |

| Prestazioni meccaniche | Resistenza/durezza standard | Durezza e tenacità superiori |

Migliora le prestazioni dei tuoi materiali con KINTEK

Massimizza il potenziale del tuo laboratorio con una tecnologia di sinterizzazione all'avanguardia. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD, oltre a soluzioni di sinterizzazione specializzate su misura per le tue esigenze uniche di ricerca e produzione.

Perché collaborare con KINTEK?

- Sistemi personalizzabili: Forni progettati con precisione per i tuoi specifici requisiti di materiale.

- Supporto esperto: Profonda competenza tecnica per aiutarti a ottimizzare la densificazione e la microstruttura.

- Efficienza: Riduci la tua impronta energetica ottenendo risultati meccanici superiori.

Pronto a trasformare il tuo processo di formazione della ceramica? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo dell'utilizzo di una miscela di idrogeno-argon per la pressatura a caldo di SnSe? Migliorare l'efficienza termoelettrica zT

- Qual è il meccanismo della pressatura a caldo? Ottenere la densificazione completa per materiali avanzati

- Come influisce il controllo della temperatura a 950°C sui compositi SiC/Cu-Al2O3? Ottimizzare la sinterizzazione per un'elevata resistenza

- Quali fattori dovrebbero essere considerati nella scelta di una pressa a vuoto per la lavorazione dei metalli? Ottimizza il tuo investimento per precisione ed efficienza

- Perché il controllo preciso della temperatura è fondamentale per i target IZO? Gestire la volatilità dell'ossido di indio

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema Spark Plasma Sintering (SPS) per le ceramiche di titanato di bario?

- Quali sono i principali vantaggi dei forni di sinterizzazione a pressa a caldo sottovuoto? Ottieni Densità e Purezza Superiori nei Materiali

- Come si confronta la pressatura isostatica a caldo sottovuoto con la brasatura e la sinterizzazione sottovuoto? Scegli il processo giusto per i tuoi materiali