Il controllo preciso della temperatura è il fattore determinante per prevenire la distruttiva volatilità dell'ossido di indio (In2O3) durante la produzione di target IZO. Senza un'esatta regolazione termica in un forno a pressa a caldo sottovuoto, le alte temperature richieste per la sinterizzazione causeranno l'evaporazione dell'In2O3, distruggendo la stechiometria chimica del target e compromettendone la densità strutturale.

Concetto chiave La produzione di target di ossido di indio e zinco (IZO) richiede la navigazione in una stretta finestra termica. Devi applicare abbastanza calore per promuovere la diffusione dell'indio nel reticolo dell'ossido di zinco per la densificazione, ma limitare rigorosamente quel calore per impedire all'ossido di indio di vaporizzare sotto pressione di vuoto.

La sfida della volatilità

L'instabilità dell'ossido di indio

In condizioni di alta temperatura e bassa pressione (vuoto), l'ossido di indio (In2O3) diventa termodinamicamente instabile.

A differenza di ossidi più robusti, l'In2O3 è molto incline alla volatilità. Se la temperatura crea una pressione di vapore che supera il livello di vuoto, il materiale inizia a evaporare anziché sinterizzare.

Conseguenze per la stechiometria

Quando l'In2O3 volatilizza, lascia la matrice del target. Ciò altera il preciso rapporto chimico (stechiometria) tra indio e zinco.

Una perdita di indio si traduce in un target che devia dalle sue proprietà elettriche e ottiche previste, rendendolo difettoso per applicazioni ad alta precisione.

Impatto sulla densità del target

La volatilità lascia vuoti dove dovrebbe esserci materiale solido. Ciò impedisce al target di raggiungere la piena densità teorica.

I target a bassa densità si degradano più rapidamente durante lo sputtering e producono film con una maggiore contaminazione particellare.

Ottenere la formazione di fase

Promuovere la diffusione atomica

Mentre il calore comporta il rischio di volatilità, è anche il catalizzatore per i necessari cambiamenti strutturali.

L'applicazione precisa del calore promuove la diffusione dell'indio nel reticolo dell'ossido di zinco. Questo movimento atomico è necessario per formare le specifiche fasi cristalline InZnOx che definiscono le proprietà del materiale.

Bilanciare la densificazione

Il processo di pressa a caldo sottovuoto si basa sulla sinergia tra calore e pressione meccanica.

Il controllo della temperatura assicura che il materiale raggiunga uno stato in cui la pressione può riorganizzare efficacemente le particelle ed eliminare i pori. Se la temperatura è troppo bassa, il materiale rimane troppo rigido affinché la pressione possa chiudere le lacune interne, con conseguente struttura porosa.

Comprendere i compromessi

Il rischio di surriscaldamento

Se il forno supera il profilo di temperatura ottimale, il tasso di volatilità dell'In2O3 accelera esponenzialmente.

Ciò si traduce in una superficie del target "ricca di zinco" con livelli di indio esauriti e una significativa perdita di massa. Nessuna quantità di pressione meccanica può compensare il materiale chimico perso per evaporazione.

Il rischio di sottoriscaldamento

Al contrario, non raggiungere la soglia termica necessaria impedisce la formazione delle fasi InZnOx.

Sebbene ciò preservi il contenuto di indio, si traduce in un target con scarsa adesione tra le particelle e bassa densità. Il target probabilmente soffrirà di una debole integrità meccanica e prestazioni incoerenti.

L'uniformità è fondamentale

Il controllo della temperatura non riguarda solo il picco di calore; riguarda l'uniformità su tutto il target.

Come notato in applicazioni metallurgiche più ampie, il riscaldamento non uniforme porta a difetti. Nei target IZO, un gradiente di temperatura potrebbe causare la volatilità di una sezione (perdita di indio) mentre un'altra sezione rimane sotto-sinterizzata (bassa densità).

Fare la scelta giusta per il tuo processo

Per ottimizzare la produzione del tuo target IZO, i tuoi profili termici devono riflettere le tue specifiche priorità di qualità:

- Se la tua priorità principale è l'accuratezza compositiva: Dai priorità a rigorosi limiti superiori di temperatura per prevenire la volatilità dell'In2O3 e preservare la stechiometria.

- Se la tua priorità principale è la massima densità: Concentrati sull'estensione del tempo di permanenza alla temperatura sicura più alta per massimizzare la diffusione dell'indio nel reticolo di zinco senza superare la soglia di evaporazione.

Il successo nella sinterizzazione IZO è in definitiva definito dalla tua capacità di mantenere il materiale target nella zona precisa in cui la densificazione è attiva, ma la volatilità è soppressa.

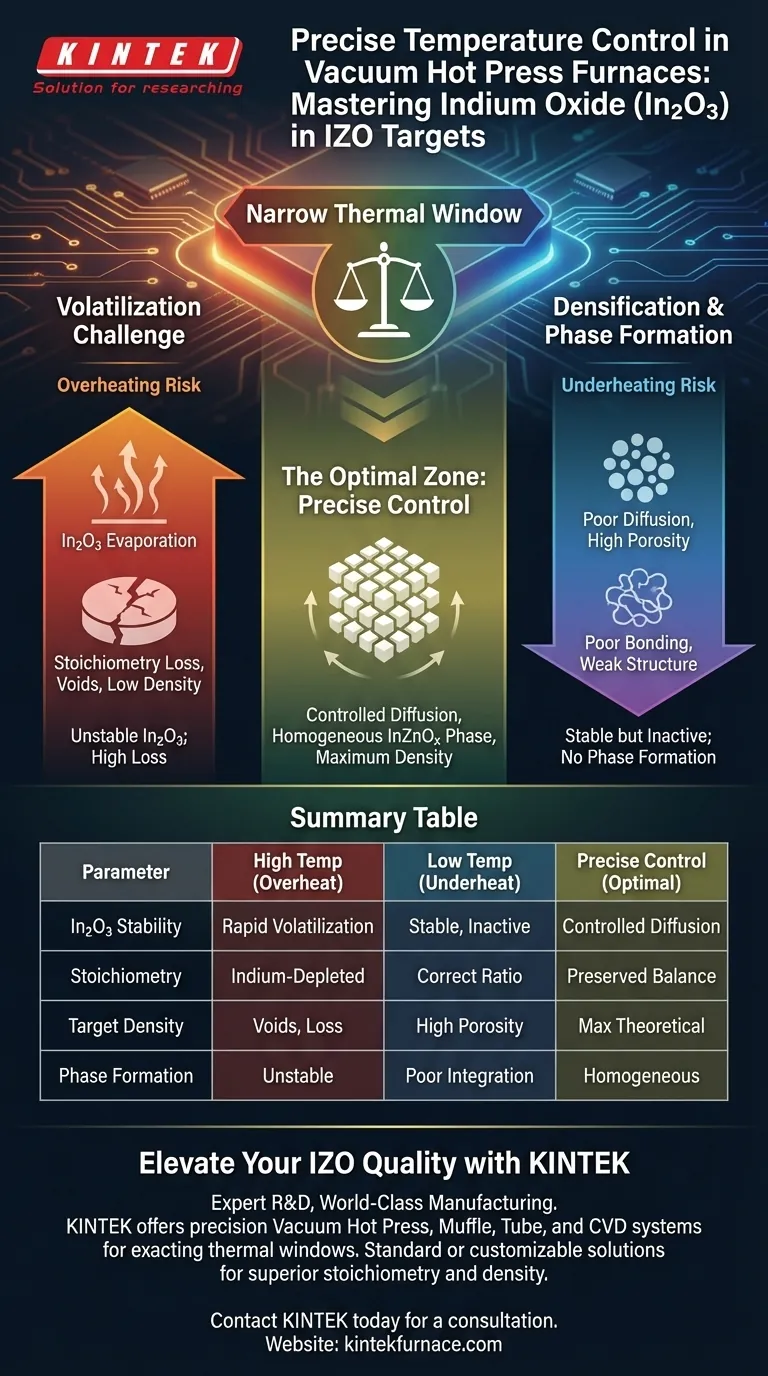

Tabella riassuntiva:

| Impatto del parametro | Alta temperatura (surriscaldamento) | Bassa temperatura (sottoriscaldamento) | Controllo preciso (ottimale) |

|---|---|---|---|

| Stabilità dell'In2O3 | Volatilità/evaporazione rapida | Diffusione stabile ma inattiva | Diffusione controllata, nessuna perdita |

| Stechiometria | Esaurito di indio (ricco di zinco) | Rapporto chimico corretto | Equilibrio chimico preservato |

| Densità del target | Vuoti da perdita di materiale | Alta porosità (scarsa adesione) | Massima densità teorica |

| Formazione di fase | Distribuzione di fase instabile | Scarsa integrazione reticolare In/Zn | Fase InZnOx omogenea |

Migliora la qualità del tuo target IZO con KINTEK

Non lasciare che la volatilità dell'ossido di indio comprometta i tuoi materiali. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi di pressa a caldo sottovuoto, muffola, tubo e CVD ingegnerizzati con precisione, progettati per mantenere le finestre termiche esatte richieste per la sinterizzazione di elevata purezza. Sia che tu abbia bisogno di una soluzione standard o di un forno completamente personalizzabile per esigenze di laboratorio uniche, la nostra tecnologia garantisce una stechiometria e una densità strutturale superiori per la produzione dei tuoi target.

Pronto a ottimizzare i tuoi profili termici? Contatta KINTEK oggi stesso per una consulenza.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cos'è una pressa a vuoto e perché è importante nella produzione moderna? Sblocca incollaggi perfetti e precisione

- Come influisce uno stampo di grafite sulle leghe ad alta entropia nel VHPS? Aumenta la resistenza tramite carburi in situ

- Perché le piastre composite rinforzate con fibra di carbonio (CFRC) sono utilizzate nella SPS? Ottimizzare la stabilità termica nella sinterizzazione

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Qual è il principio fondamentale del funzionamento di una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio uniforme

- In che modo il sistema di controllo della temperatura ad alta precisione di un forno di sinterizzazione influenza la microstruttura del nano-rame?

- Quali sono i componenti principali di un forno per sinterizzazione a pressa a caldo sottovuoto? Sblocca la precisione nella densificazione dei materiali

- Come fa un forno di sinterizzazione a pressa a caldo sottovuoto a mitigare il rigonfiamento della sinterizzazione del rame? Risolvere i problemi di espansione Fe-Cu