Il vantaggio fondamentale di un forno di sinterizzazione a pressa a caldo sottovuoto è la sua capacità di applicare contemporaneamente alta temperatura e pressione meccanica in un ambiente strettamente controllato e privo di ossigeno. Questa combinazione produce materiali con densità, purezza e proprietà meccaniche superiori che sono spesso irraggiungibili con altri metodi.

Mentre i forni convenzionali si basano esclusivamente sul calore per legare le polveri di materiale, la pressatura a caldo sottovuoto forza attivamente la densificazione con la pressione mentre il vuoto protegge il materiale dalla contaminazione. Ciò si traduce in componenti con densità quasi teorica e caratteristiche di prestazione eccezionali.

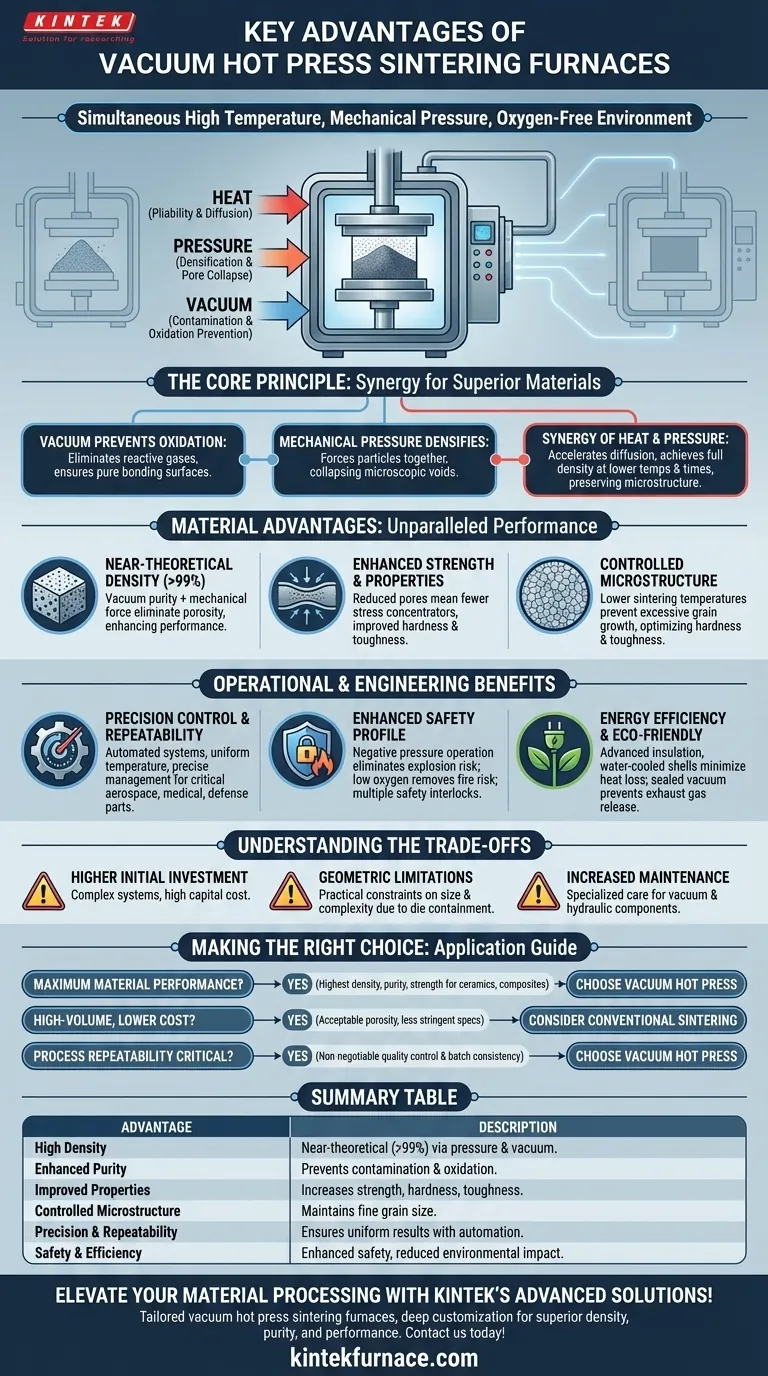

Il Principio Fondamentale: Combinazione di Pressione, Calore e Vuoto

Comprendere la sinergia tra questi tre elementi è fondamentale per cogliere la potenza di questa tecnologia. Ogni componente risolve un problema specifico inerente al consolidamento dei materiali tradizionali.

Come il Vuoto Previene la Contaminazione e l'Ossidazione

Rimuovendo l'atmosfera dalla camera di riscaldamento, il forno elimina i gas reattivi come ossigeno e azoto.

Questo è fondamentale perché ad alte temperature, questi gas formano prontamente ossidi e nitruri sulla superficie delle particelle di materiale. Questi strati fragili agiscono come barriere, impedendo alle particelle di legarsi correttamente e creando un prodotto finale più debole.

Il vuoto garantisce un ambiente ultrapuro, portando a superfici del materiale più pulite e a una diffusione e legame inter-particellare superiori.

Il Ruolo della Pressione Meccanica nella Densificazione

Mentre il calore incoraggia le particelle a legarsi, possono rimanere vuoti e pori microscopici. Una pressa a caldo sottovuoto applica una pressione meccanica esterna durante tutto il ciclo di riscaldamento.

Questa pressione forza fisicamente le particelle insieme, collassando i pori ed eliminando i vuoti in modo molto più efficace del solo calore. Il risultato è un prodotto finale con una densità significativamente più alta.

La Sinergia di Calore e Pressione

Il calore rende il materiale malleabile, consentendo alle particelle di deformarsi e riorganizzarsi sotto il carico applicato. La pressione, a sua volta, accelera il processo di diffusione che lega le particelle.

Questa sinergia significa che è spesso possibile ottenere la completa densificazione a temperature più basse e in tempi più brevi rispetto alla sinterizzazione senza pressione, il che aiuta a preservare la microstruttura a grana fine desiderata del materiale.

Svelare i Vantaggi Chiave del Materiale

Il processo unico all'interno di una pressa a caldo sottovuoto si traduce direttamente in miglioramenti misurabili nel materiale finale.

Raggiungere una Densità Quasi Teorica

La combinazione di purezza del vuoto e forza meccanica è eccezionalmente efficace nell'eliminare la porosità.

I materiali lavorati in una pressa a caldo sottovuoto possono raggiungere densità superiori al 99% del loro massimo teorico. Questa mancanza di vuoti è la ragione principale delle loro prestazioni migliorate.

Migliorare la Resistenza e le Proprietà Meccaniche

La porosità è il più grande nemico della resistenza meccanica, poiché i pori agiscono come concentratori di stress e punti di innesco di cricche.

Creando parti quasi completamente dense, la pressatura a caldo sottovuoto produce componenti con durezza, tenacità alla frattura e integrità strutturale complessiva drasticamente migliorate.

Controllo della Microstruttura e della Dimensione del Grano

La capacità di sinterizzare a temperature più basse e per durate più brevi aiuta a prevenire una crescita eccessiva del grano.

Mantenere una struttura a grana fine e uniforme è cruciale per ottenere una combinazione superiore di durezza e tenacità in molti materiali avanzati, in particolare le ceramiche.

Benefici Operativi e Ingegneristici

Oltre al materiale stesso, questi forni sono progettati per precisione, sicurezza ed efficienza.

Controllo di Precisione e Ripetibilità

Le moderne presse a caldo sottovuoto sono sistemi altamente automatizzati. Controlli computerizzati, posizionamento ottimizzato degli elementi riscaldanti e termocoppie avanzate garantiscono una distribuzione uniforme della temperatura e una gestione precisa del processo.

Questo alto grado di controllo assicura che ogni parte prodotta soddisfi le stesse identiche specifiche, fornendo la ripetibilità metallurgica richiesta per applicazioni critiche in settori come l'aerospaziale, il medico e la difesa.

Profilo di Sicurezza Migliorato

A differenza dei forni che operano a pressione positiva, un forno a vuoto opera a pressione negativa. Questo elimina intrinsecamente il rischio di un'esplosione ad alta pressione.

Inoltre, l'ambiente a basso contenuto di ossigeno elimina virtualmente il rischio di incendio da ossidazione del materiale ad alte temperature. Questi sistemi sono dotati di molteplici interblocchi di sicurezza, inclusi allarmi per sovratemperatura, sovracorrente e guasto dell'acqua di raffreddamento.

Efficienza Energetica e Impatto Ambientale

Materiali isolanti avanzati, come il feltro di grafite, e gusci a doppia parete raffreddati ad acqua minimizzano la perdita di calore, riducendo il consumo energetico complessivo.

L'ambiente sottovuoto sigillato previene anche il rilascio di gas di scarico, garantendo che il processo soddisfi rigorosi standard ambientali senza richiedere costosi sistemi di trattamento secondari.

Comprendere i Compromessi

Nessuna tecnologia è priva di compromessi. L'obiettività richiede di riconoscere i limiti.

Maggiore Investimento Iniziale

I forni di pressatura a caldo sottovuoto sono macchine complesse. I sistemi di pompaggio del vuoto, le presse idrauliche ad alta forza e la sofisticata strumentazione di controllo comportano un costo iniziale significativamente più elevato rispetto ai forni atmosferici più semplici.

Limitazioni Geometriche e di Dimensioni

La necessità di contenere il pezzo all'interno di una matrice e di applicare una pressione uniforme pone vincoli pratici sulle dimensioni e sulla complessità delle parti che possono essere prodotte.

Maggiore Complessità di Manutenzione

I sistemi a vuoto, le guarnizioni ad alta pressione e i componenti idraulici richiedono una manutenzione più specializzata e frequente rispetto a un forno di riscaldamento convenzionale per garantire prestazioni e longevità ottimali.

Fare la Scelta Giusta per la Tua Applicazione

Usa queste linee guida per determinare se questa tecnologia si allinea con gli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la massima prestazione del materiale: Una pressa a caldo sottovuoto è la scelta definitiva per ottenere la massima densità, purezza e resistenza possibili, specialmente per ceramiche avanzate, compositi e metalli refrattari.

- Se il tuo obiettivo principale è la produzione in grandi volumi e a basso costo: Per i materiali in cui una certa porosità è accettabile e le specifiche sono meno stringenti, la sinterizzazione convenzionale senza pressione potrebbe essere un approccio più conveniente.

- Se il tuo obiettivo principale è la ripetibilità del processo per componenti critici: Il controllo preciso sull'atmosfera, la temperatura e la pressione rende questa tecnologia ideale per applicazioni in cui il controllo qualità e la coerenza tra i lotti sono irrinunciabili.

In definitiva, scegliere una pressa a caldo sottovuoto è un investimento in una qualità del materiale e un controllo del processo senza pari.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Alta Densità | Raggiunge una densità quasi teorica (>99%) eliminando la porosità tramite pressione e vuoto. |

| Purezza Migliorata | Previene la contaminazione e l'ossidazione in un ambiente sottovuoto per materiali più puliti. |

| Proprietà Meccaniche Migliorate | Aumenta la resistenza, la durezza e la tenacità riducendo i concentratori di stress. |

| Microstruttura Controllata | Mantiene una grana fine con sinterizzazione a temperature più basse per migliori prestazioni del materiale. |

| Precisione e Ripetibilità | Garantisce risultati uniformi con controlli automatizzati per applicazioni critiche. |

| Sicurezza ed Efficienza | Opera con funzionalità di sicurezza migliorate e design efficiente dal punto di vista energetico, riducendo l'impatto ambientale. |

Eleva la lavorazione dei tuoi materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni di sinterizzazione a pressa a caldo sottovuoto su misura, inclusi forni a muffola, tubolari, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per densità, purezza e prestazioni superiori. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e fornire risultati ineguagliabili—contattaci tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali settori utilizzano comunemente i forni a pressa a caldo? Sblocca prestazioni materiali superiori

- Cos'è la tecnica di pressatura a caldo sotto vuoto? Ottieni la Massima Densità e Purezza per Materiali Avanzati

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- Perché è necessario trattare gli stampi di grafite contenenti polveri miste in un forno di essiccazione sottovuoto prima della sinterizzazione a pressa calda sottovuoto? Prevenire la porosità e garantire la massima densità

- Quali condizioni ambientali critiche fornisce un forno a pressa a caldo sottovuoto? Ottimizzazione dei compositi Rame-MoS2-Mo

- Qual è il significato della precisione dimensionale nella pressatura a caldo? Ottenere una produzione a forma netta per risparmiare sui costi

- Perché un alto vuoto è essenziale per la sinterizzazione a pressa calda del ZnS? Raggiungere la massima trasmittanza infrarossa

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nel processo di densificazione dei compositi di rame-nanotubi di carbonio? Realizzare materiali Cu-CNT ad alte prestazioni