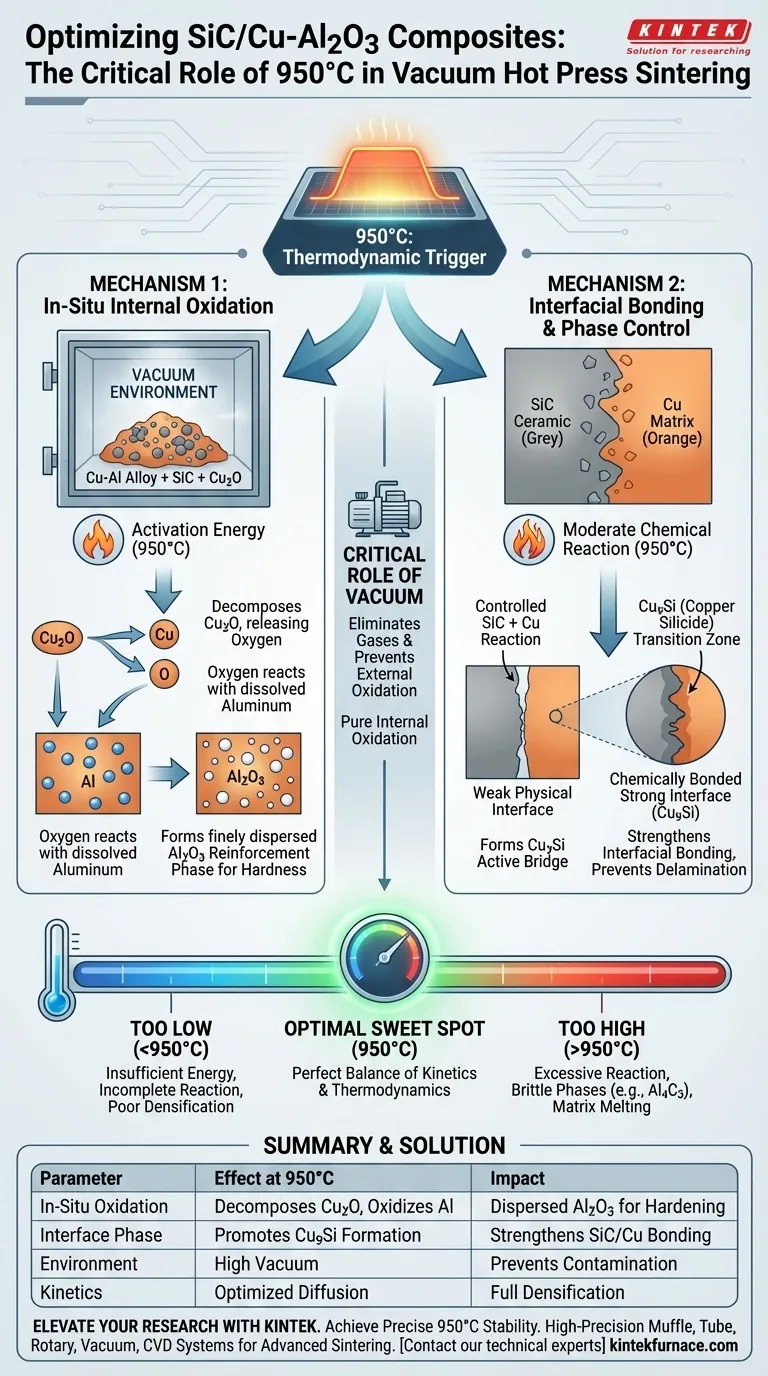

Un controllo preciso della temperatura a 950°C funge da innesco termodinamico che detta la microstruttura dei compositi SiC/Cu-Al2O3. A questo specifico plateau termico, il sistema agisce come un reattore controllato, convertendo il potenziale chimico interno in resistenza meccanica consentendo l'ossidazione interna in situ dell'alluminio e ottimizzando il legame interfaciale.

Concetto chiave Regolare il processo di sinterizzazione a 950°C fornisce l'esatta energia di attivazione richiesta per decomporre il Cu2O e ossidare l'alluminio all'interno della matrice, creando una fase di rinforzo dispersa di Al2O3. Contemporaneamente, questa temperatura favorisce una reazione controllata tra SiC e Rame per formare Cu9Si, trasformando un'interfaccia fisica potenzialmente debole in una zona di transizione chimicamente legata e ad alta resistenza.

Il Meccanismo dell'Ossidazione Interna In-Situ

Fornire l'Energia di Attivazione Essenziale

La reazione di ossidazione interna non è spontanea a temperatura ambiente; richiede una specifica soglia energetica per iniziare.

Mantenendo la temperatura a 950°C, si fornisce l'energia di attivazione necessaria per destabilizzare l'Ossido di Rame (Cu2O) presente nelle materie prime.

Questo apporto termico consente agli atomi di ossigeno di dissociarsi dal rame e diffondersi verso l'alluminio disciolto nella lega Cu-Al.

Formazione della Fase di Rinforzo

Una volta rilasciato l'ossigeno, l'elevata affinità dell'alluminio per l'ossigeno guida la formazione di Ossido di Alluminio (Al2O3).

Poiché ciò avviene in situ (all'interno del materiale durante la lavorazione) anziché aggiungendo polvere ceramica esterna, le particelle di Al2O3 risultanti sono finemente disperse nella matrice.

Questa dispersione è fondamentale per ostacolare il movimento delle dislocazioni, il che migliora direttamente la durezza e la resistenza del composito.

Il Ruolo Critico del Vuoto

Mentre la temperatura guida la reazione, l'ambiente sottovuoto ne garantisce la purezza.

Il vuoto elimina i gas interstiziali e impedisce all'aria esterna di ossidare la matrice di rame.

Ciò garantisce che l'ossidazione dell'alluminio sia strettamente interna, controllata esclusivamente dalla decomposizione del Cu2O anziché da una contaminazione atmosferica incontrollata.

Legame Interfaciale e Controllo di Fase

Rafforzamento dell'Interfaccia SiC/Cu

Un comune punto di cedimento nei compositi metallo-ceramici è l'interfaccia tra il rinforzo ceramico (SiC) e la matrice metallica (Cu).

A 950°C, l'energia termica induce una moderata reazione chimica tra il Carburo di Silicio e la matrice di Rame.

Il Ruolo del Cu9Si

Questa reazione genera Siliciuro di Rame (Cu9Si).

A differenza dei contaminanti fragili spesso presenti in processi mal controllati, il Cu9Si in questa specifica condizione agisce come un ponte chimicamente attivo.

Rafforza il legame interfaciale, garantendo un efficace trasferimento del carico tra la matrice e il rinforzo, che impedisce la delaminazione sotto stress.

Comprendere i Compromessi

La Conseguenza di Basse Temperature

Se la temperatura scende significativamente al di sotto del target di 950°C, il sistema non riesce a raggiungere la soglia di energia di attivazione.

Senza un calore sufficiente, la diffusione degli atomi rallenta e la reazione di ossidazione interna rimane incompleta.

Ciò porta a una densificazione insufficiente e alla mancanza della fase di rinforzo Al2O3, con conseguente materiale con scarse proprietà meccaniche.

I Pericoli di un Calore Eccessivo

Superare la finestra di temperatura ottimale introduce gravi rischi.

Mentre 950°C promuove la formazione benefica di Cu9Si, temperature significativamente più elevate possono innescare reazioni interfaciali aggressive.

Ciò crea fasi fragili eccessive (come Al4C3 in regioni ricche di alluminio) o porta alla fusione della matrice, che degrada la duttilità e rende il composito suscettibile a fratture catastrofiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare le prestazioni dei tuoi compositi SiC/Cu-Al2O3, devi considerare la temperatura non solo come un'impostazione, ma come un reagente.

- Se il tuo obiettivo principale è la Massima Durezza: Assicurati che il tempo di permanenza a 950°C sia sufficiente a completare completamente la decomposizione del Cu2O, massimizzando la frazione volumica di Al2O3 disperso.

- Se il tuo obiettivo principale è l'Integrità Interfaciale: Monitora attentamente la stabilità della temperatura per generare lo strato di transizione Cu9Si senza superare la gamma in cui si formano carburi fragili.

Il successo in questo processo si basa sul mantenimento del "punto ottimale" termico in cui la cinetica di diffusione e la termodinamica delle reazioni si allineano perfettamente.

Tabella Riassuntiva:

| Parametro | Effetto a 950°C | Impatto sulla Proprietà del Composito |

|---|---|---|

| Ossidazione In-Situ | Decompone Cu2O per ossidare Al | Crea Al2O3 disperso per l'indurimento |

| Fase Interfacciale | Promuove la formazione di Cu9Si | Rafforza il legame chimico SiC/Cu |

| Ambiente | Alto Vuoto | Previene la contaminazione/ossidazione della matrice |

| Cinetica | Velocità di diffusione ottimizzata | Garantisce densificazione completa e trasferimento del carico |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione fa la differenza tra un cedimento fragile e un composito ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare la rigorosa stabilità a 950°C richiesta per i tuoi processi di sinterizzazione avanzati.

Sia che tu stia ottimizzando compositi SiC/Cu-Al2O3 o sviluppando nuove leghe metallo-ceramiche, i nostri forni da laboratorio ad alta temperatura forniscono l'accuratezza termica e l'integrità del vuoto che la tua innovazione richiede.

Contatta oggi i nostri esperti tecnici per discutere le tue esigenze uniche e scoprire come KINTEK può migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolge la pressione meccanica applicata dal meccanismo di pressatura a caldo? Ottimizza ora la densificazione

- Perché i materiali degli stampi nei sistemi FAST/SPS devono possedere un'elevata resistenza meccanica? Garanzia di sicurezza e precisione

- Qual è lo scopo del degasaggio ad alta temperatura in un forno sottovuoto prima della pressatura a caldo di polveri di lega Al-Cu? Garantire la massima densità e resistenza

- Quali vantaggi offre un forno SPS per la preparazione di ceramiche di ZnS? Ottenere durezza superiore e chiarezza ottica

- Perché un forno di sinterizzazione a pressatura a caldo sotto vuoto è essenziale per il 6061-20IQC? Sblocca compositi ad alte prestazioni

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica

- Qual è il significato della precisione dimensionale nella pressatura a caldo? Ottenere una produzione a forma netta per risparmiare sui costi

- Come fa il meccanismo di pressatura a caldo a migliorare la densità di TiB2-TiN? Ottenere una durezza superiore nei materiali per utensili