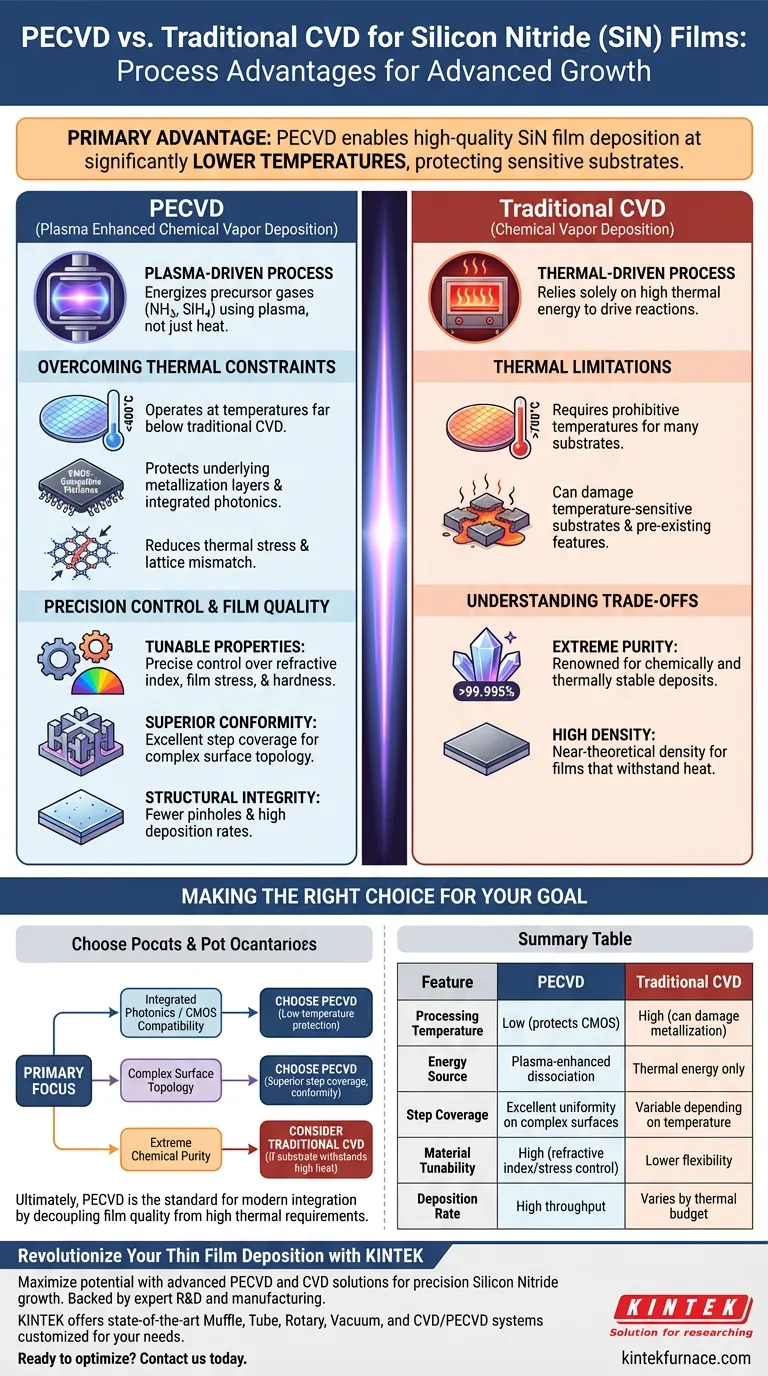

Il vantaggio principale della deposizione chimica da vapore assistita da plasma (PECVD) rispetto alla CVD tradizionale è la capacità di depositare film di nitruro di silicio (SiN) di alta qualità a temperature significativamente più basse.

Introducendo il plasma nella camera di reazione, la PECVD energizza i gas precursori, in particolare ammoniaca (NH3) e silano (SiH4), per avviare reazioni chimiche che altrimenti richiederebbero un'elevata energia termica. Questa capacità è fondamentale per le applicazioni in cui la preservazione dell'integrità del substrato è fondamentale.

Concetto chiave La CVD tradizionale si basa sul calore per guidare le reazioni, limitandone spesso l'uso con substrati sensibili alla temperatura. La PECVD aggira questo problema utilizzando il plasma per guidare la deposizione, consentendo l'integrazione di film di nitruro di silicio di alta qualità su piattaforme compatibili con CMOS senza danneggiare gli strati di metallizzazione sottostanti o le delicate strutture dei dispositivi.

Superare i vincoli termici

Il meccanismo del plasma

In un processo CVD standard, l'energia termica è l'unica forza trainante per la scomposizione dei precursori chimici. Ciò richiede spesso temperature proibitive per molte applicazioni avanzate.

La PECVD altera questa dinamica utilizzando il plasma per dissociare gas come silano e ammoniaca. Ciò consente la deposizione del nitruro di silicio a temperature ben al di sotto di quelle richieste dalla CVD termica.

Proteggere architetture sensibili

La temperatura operativa più bassa è il fattore abilitante determinante per la fotonica integrata. Le alte temperature possono degradare le caratteristiche preesistenti su un wafer.

La PECVD consente la crescita di film di SiN su piattaforme compatibili con CMOS senza compromettere gli strati di metallizzazione sottostanti. Garantisce che il budget termico del processo di deposizione non distrugga le precise strutture elettroniche già fabbricate sul chip.

Ridurre lo stress termico

Oltre a prevenire danni immediati, le temperature di processo più basse riducono i rischi strutturali a lungo termine.

La lavorazione ad alta temperatura porta spesso a stress termico e disadattamento reticolare tra il film e il substrato. Operando a temperature più basse, la PECVD mitiga questi effetti negativi, ottenendo una migliore adesione e stabilità meccanica.

Controllo di precisione e qualità del film

Proprietà dei materiali sintonizzabili

La PECVD offre un controllo superiore sulle caratteristiche fisiche del film depositato.

Gli ingegneri possono regolare con precisione proprietà critiche come indice di rifrazione, stress del film e durezza. Questo livello di sintonizzabilità è essenziale per ottimizzare le prestazioni ottiche nei dispositivi fotonici.

Conformità superiore

La deposizione di film su superfici irregolari o complesse è una sfida comune nella microfabbricazione.

La PECVD fornisce un'eccellente copertura dei gradini e conformità. Ciò garantisce che il film di nitruro di silicio ricopra uniformemente i contorni del substrato, il che è fondamentale per l'affidabilità delle strutture 3D.

Integrità strutturale e velocità

Il processo produce film ad alta densità e con significativamente meno micropori rispetto alle tecniche standard.

Inoltre, la PECVD raggiunge tipicamente alte velocità di deposizione. Questa combinazione di velocità e bassa densità di difetti migliora sia la produttività del processo di produzione sia l'affidabilità finale del dispositivo.

Comprendere i compromessi

Sebbene la PECVD sia superiore per le applicazioni sensibili alla temperatura, è importante riconoscere i punti di forza della CVD tradizionale per garantire un processo di selezione obiettivo.

La CVD termica tradizionale è rinomata per la produzione di depositi di estrema purezza (spesso superiore al 99,995%). Crea rivestimenti chimicamente e termicamente stabili, spesso con densità quasi teorica.

Se un substrato può resistere a calore elevato, la CVD tradizionale potrebbe offrire guadagni marginali in termini di purezza assoluta. Tuttavia, per i moderni circuiti integrati e la fotonica, il costo termico della CVD tradizionale è solitamente troppo elevato.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di deposizione corretto, è necessario bilanciare il budget termico con i requisiti di purezza.

- Se il tuo obiettivo principale è la fotonica integrata o la compatibilità CMOS: Scegli la PECVD per garantire una lavorazione a bassa temperatura che protegga gli strati di metallizzazione sottostanti e le strutture dei dispositivi sensibili.

- Se il tuo obiettivo principale è la topologia superficiale complessa: Scegli la PECVD per la sua eccellente copertura dei gradini, la bassa densità di micropori e la capacità di rivestire uniformemente superfici irregolari.

- Se il tuo obiettivo principale è l'estrema purezza chimica: Considera la CVD tradizionale solo se il substrato può resistere a temperature di processo significativamente più elevate senza degradazione.

In definitiva, la PECVD è lo standard per l'integrazione moderna perché disaccoppia la qualità del film dai requisiti termici elevati, consentendo la crescita di materiali avanzati su piattaforme delicate.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD tradizionale |

|---|---|---|

| Temperatura di processo | Bassa (protegge i layer CMOS) | Alta (può danneggiare la metallizzazione) |

| Fonte di energia | Dissociazione assistita da plasma | Solo energia termica |

| Copertura dei gradini | Eccellente uniformità su superfici complesse | Variabile a seconda della temperatura |

| Sintonizzabilità del materiale | Alta (controllo indice di rifrazione/stress) | Minore flessibilità |

| Velocità di deposizione | Elevata produttività | Varia in base al budget termico |

Rivoluziona la tua deposizione di film sottili con KINTEK

Massimizza il potenziale del tuo laboratorio con soluzioni PECVD e CVD avanzate su misura per la crescita di precisione del nitruro di silicio. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia Muffle, Tube, Rotary, Vacuum e CVD/PECVD, tutti personalizzabili per soddisfare le tue esigenze uniche di ricerca e industriali. Che tu stia sviluppando piattaforme compatibili con CMOS o fotonica integrata, i nostri forni da laboratorio ad alta temperatura garantiscono un'integrità del film e una stabilità del processo superiori.

Pronto a ottimizzare il tuo flusso di lavoro di fabbricazione? Contattaci oggi stesso per parlare con un esperto e trovare il sistema perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il plasma nel contesto della PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è la differenza tra PECVD e CVD? Una guida alla scelta del giusto metodo di deposizione di film sottili

- Quali sono i vantaggi della capacità di elaborazione a bassa temperatura del PECVD? Sblocca film sottili senza danni

- Quali sono i vantaggi in termini di velocità di produzione del PECVD? Aumenta la produttività con la velocità a bassa temperatura

- Quali sono i parametri chiave di processo nel PECVD? Domina la deposizione di film sottili per il tuo laboratorio

- Come si possono alterare le proprietà dei film PECVD? Padroneggia l'ingegneria dei film sottili con controllo di precisione

- Quali sono i vantaggi delle pellicole depositate tramite PECVD? Ottenere una qualità superiore della pellicola a basse temperature

- Quali vantaggi offrono i nanofilm polimerici PECVD nelle applicazioni a semiconduttore? Scopri protezione e affidabilità migliorate