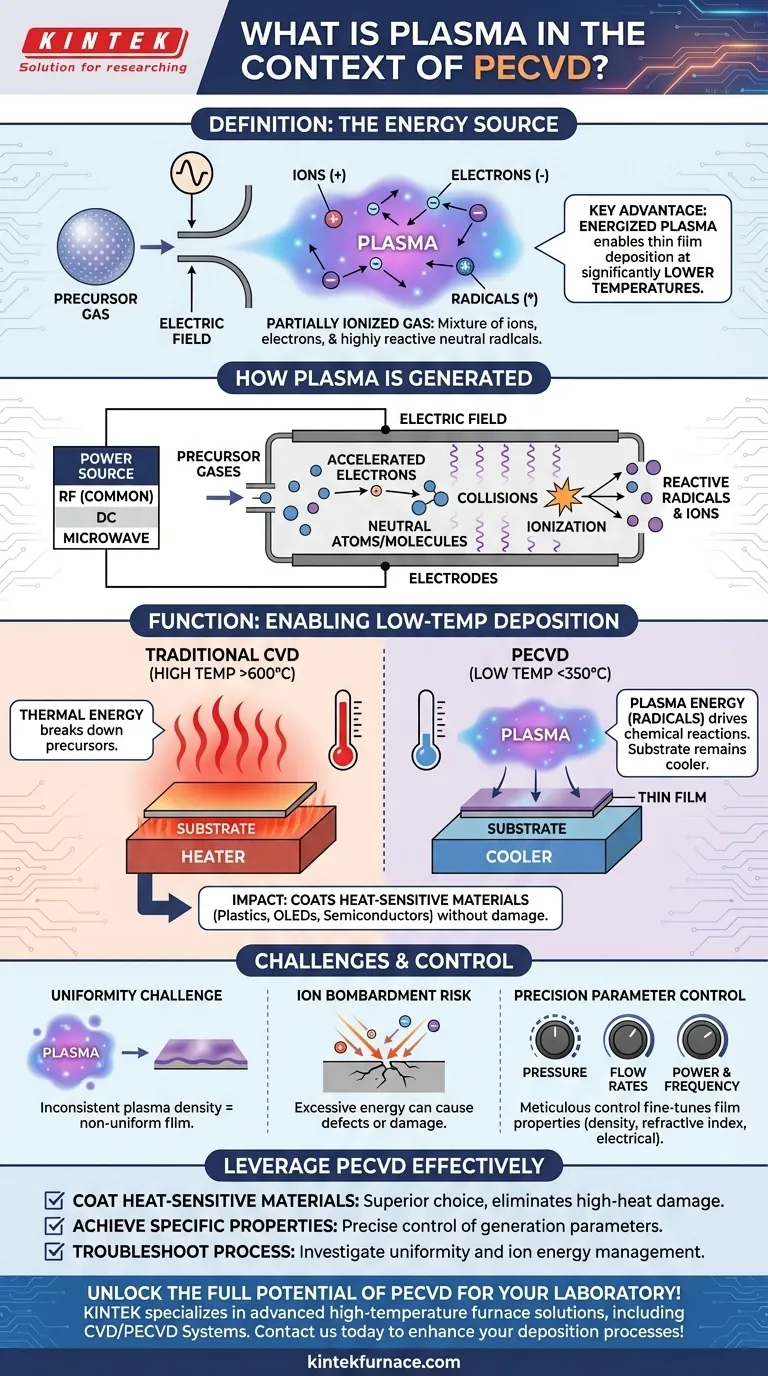

Nel contesto della Deposizione Chimica da Fase Vapore potenziata al Plasma (PECVD), il plasma è un gas parzialmente ionizzato che funge da fonte di energia per l'intero processo di deposizione. Questo gas, composto da una miscela di ioni, elettroni e radicali neutri altamente reattivi, viene creato applicando un campo elettrico a gas precursori a bassa pressione. Il vantaggio chiave è che questo plasma energizzato consente di depositare film sottili a temperature significativamente più basse rispetto a quanto richiesto dai metodi convenzionali.

Il ruolo fondamentale del plasma nella PECVD è quello di sostituire l'energia termica "brute-force" con energia chimica mirata. Ciò consente che reazioni chimiche complesse avvengano sulla superficie di un substrato senza richiedere temperature elevate, potenzialmente dannose, ampliando la gamma di materiali e dispositivi che possono essere rivestiti.

Come viene generato il plasma in un sistema PECVD

Il ruolo del campo elettrico

La generazione del plasma inizia introducendo gas precursori in una camera a vuoto a bassa pressione contenente due elettrodi. Viene quindi applicato un forte campo elettrico tra questi elettrodi.

Sebbene possano essere utilizzate varie fonti di alimentazione, la radiofrequenza (RF) è il metodo più comune per creare un plasma stabile ed efficiente. Frequenze DC o a microonde vengono utilizzate anche per applicazioni specifiche.

Energizzare il gas precursore

Il campo elettrico applicato accelera gli elettroni liberi all'interno della camera a livelli di energia elevati. Questi elettroni ad alta energia si scontrano quindi con gli atomi e le molecole neutre del gas precursore.

Creare una "zuppa" di specie reattive

Queste collisioni sono abbastanza energetiche da espellere elettroni dalle molecole di gas, creando una cascata di ioni positivi e più elettroni liberi. Questo processo rompe anche i legami chimici, formando specie neutre altamente reattive chiamate radicali.

Questa miscela risultante di ioni, elettroni, radicali e molecole di gas neutre non reagite è il plasma. È questa collezione di specie reattive che guida il processo di deposizione.

La funzione del plasma: consentire la deposizione a bassa temperatura

Superare la barriera energetica

Nella tradizionale Deposizione Chimica da Fase Vapore (CVD), sono richieste temperature molto elevate (spesso >600°C). Questa energia termica è necessaria per rompere le molecole del gas precursore negli atomi che formeranno il film desiderato.

Plasma come catalizzatore chimico

La PECVD evita la necessità di calore estremo. L'energia richiesta per rompere i gas precursori viene fornita direttamente dal plasma energetico, in particolare attraverso la creazione di radicali.

Questi radicali sono chimicamente instabili e reagiscono prontamente sulla superficie del substrato per formare il film sottile. Poiché l'energia è chimica piuttosto che termica, il substrato stesso può rimanere a una temperatura molto più bassa (tipicamente <350°C).

L'impatto sulla produzione moderna

Questa capacità a bassa temperatura è il motivo principale per cui la PECVD è così preziosa. Consente la deposizione di film di alta qualità su materiali sensibili alla temperatura, come plastiche, elettronica organica (OLED) e dispositivi semiconduttori completamente fabbricati che verrebbero danneggiati o distrutti da processi ad alto calore.

Comprendere i compromessi e il controllo

La sfida dell'uniformità

Una sfida ingegneristica chiave nella PECVD è generare un plasma perfettamente uniforme su tutto il substrato. Qualsiasi incoerenza nella densità o nell'energia del plasma si tradurrà in un film con spessore e proprietà non uniformi.

Il rischio di bombardamento ionico

Sebbene gli ioni siano un componente necessario del plasma, un bombardamento eccessivo della superficie del substrato da parte di ioni ad alta energia può introdurre stress, creare difetti nel film o persino causare danni fisici. La gestione dell'energia ionica è fondamentale per produrre film di alta qualità.

Precisione attraverso il controllo dei parametri

Le proprietà del film finale — come la sua densità, l'indice di rifrazione e le caratteristiche elettriche — sono direttamente correlate alle caratteristiche del plasma. Gli esperti controllano meticolosamente i parametri del processo come la pressione del gas, le portate del gas e la potenza e la frequenza del campo elettrico per ottimizzare il plasma e, di conseguenza, il materiale depositato.

Come questo si applica ai tuoi obiettivi di deposizione

Per sfruttare efficacemente la PECVD, devi capire come il plasma influenzi direttamente il tuo risultato.

- Se il tuo obiettivo principale è rivestire materiali termosensibili: la PECVD è la scelta migliore perché il plasma fornisce l'energia di reazione, eliminando la necessità di alte temperature del substrato che causerebbero danni.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del film: devi controllare con precisione i parametri di generazione del plasma (potenza, frequenza, pressione) per gestire la densità e il tipo di specie reattive che vengono create.

- Se stai risolvendo problemi in un processo PECVD: indaga sull'uniformità del plasma e sul potenziale di bombardamento ionico dannoso, poiché queste sono fonti comuni di difetti del film e scarse prestazioni.

In definitiva, padroneggiare la PECVD è sinonimo di padroneggiare la generazione e l'applicazione controllata del plasma.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione di Plasma | Gas parzialmente ionizzato con ioni, elettroni e radicali, generato da campi elettrici a bassa pressione. |

| Vantaggio Chiave | Consente la deposizione di film sottili a temperature più basse (<350°C) rispetto alla CVD convenzionale (>600°C). |

| Metodo di Generazione | Tipicamente utilizza campi elettrici a radiofrequenza (RF) per energizzare i gas precursori in una camera a vuoto. |

| Componenti Principali | Ioni, elettroni, radicali e specie neutre che guidano le reazioni chimiche sul substrato. |

| Applicazioni | Rivestimento di materiali termosensibili (es. plastiche, OLED, semiconduttori) con film di alta qualità. |

| Parametri di Controllo | Pressione del gas, portate, potenza e frequenza per ottimizzare il plasma e le proprietà del film. |

Sblocca tutto il potenziale della PECVD per il tuo laboratorio! KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, progettati con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con materiali termosensibili o richieda proprietà precise del film, la nostra esperienza in R&D e la produzione interna garantiscono risultati affidabili ed efficienti. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di deposizione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

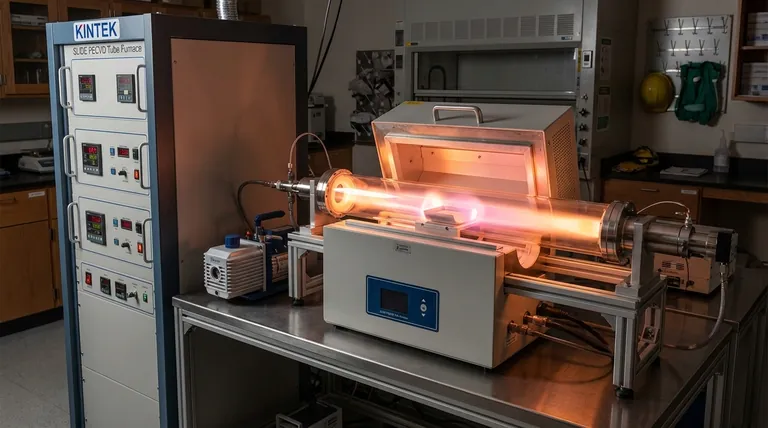

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura