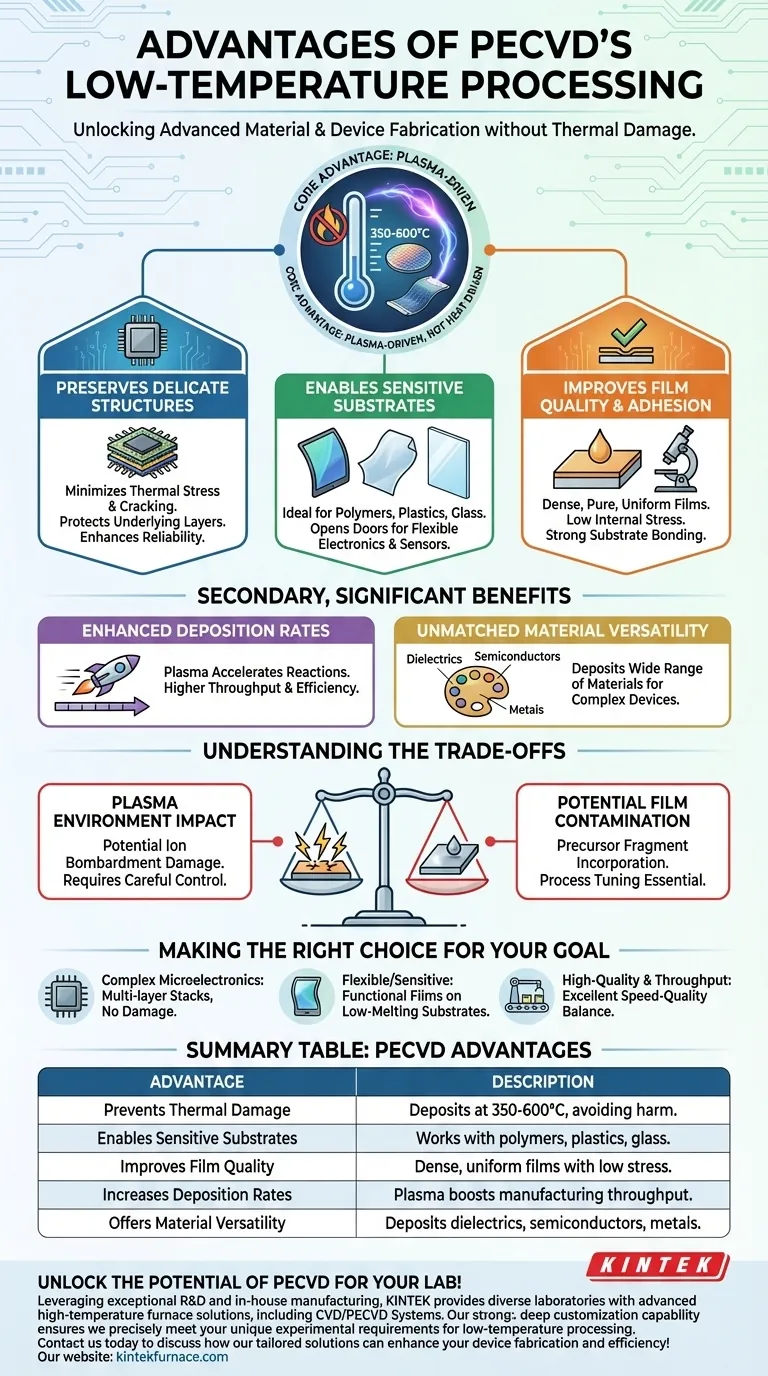

In breve, il vantaggio principale della lavorazione a bassa temperatura del PECVD è la sua capacità di depositare film sottili di alta qualità senza causare danni termici. Questa capacità è fondamentale per la costruzione di moderni dispositivi elettronici che si basano su strutture complesse a più strati e materiali sensibili alla temperatura. Utilizzando il plasma anziché il calore elevato per guidare le reazioni chimiche, il PECVD preserva l'integrità dei componenti sottostanti.

Il valore fondamentale del PECVD a bassa temperatura non è solo un miglioramento minore; espande fondamentalmente l'universo di ciò che può essere fabbricato. Consente la creazione di dispositivi avanzati su substrati sensibili che verrebbero distrutti dalle alte temperature dei metodi di deposizione convenzionali.

Perché la bassa temperatura è una svolta

La deposizione chimica da vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per fornire l'energia necessaria per le reazioni chimiche. Sebbene efficace, questa energia termica è indiscriminata e crea sfide significative. Il PECVD le supera utilizzando una fonte di energia — il plasma — che non si basa sul calore.

Preservare le delicate strutture dei dispositivi

Nella fabbricazione di semiconduttori, i dispositivi sono costruiti strato dopo strato. Ogni nuovo strato non può danneggiare quelli già presenti.

Le alte temperature causano stress termico, poiché materiali diversi si espandono e si contraggono a velocità diverse. Ciò porta a crepe, delaminazione e perdita di integrità strutturale, causando infine il guasto del dispositivo.

Il PECVD opera a temperature molto più basse (tipicamente 350-600°C), minimizzando questo stress e preservando le intricate strutture preesistenti su un wafer. Ciò migliora direttamente le prestazioni e l'affidabilità del dispositivo.

Abilitare una gamma più ampia di substrati

Molte tecnologie promettenti, come l'elettronica flessibile o i sensori avanzati, non possono essere costruite su wafer di silicio tradizionali. Richiedono substrati che non possono sopportare temperature elevate.

La capacità a bassa temperatura del PECVD lo rende ideale per depositare film su materiali sensibili alla temperatura come polimeri, plastiche e alcuni tipi di vetro. Ciò apre applicazioni impossibili con processi ad alta temperatura.

Migliorare la qualità e l'adesione del film

Si potrebbe supporre che una temperatura più bassa significhi una qualità inferiore, ma il PECVD sfida questa ipotesi. L'energia per guidare la reazione di deposizione proviene dalle specie altamente reattive nel plasma, non solo dal calore.

Questo processo guidato dal plasma consente la crescita di film densi, puri e uniformi. I film risultanti mostrano uno stress interno basso e un'eccellente adesione al substrato perché non sono formati sotto la pressione di un'estrema espansione e contrazione termica.

I vantaggi secondari, ma significativi

Oltre a prevenire i danni termici, la natura centrata sul plasma del PECVD offre altri potenti vantaggi.

Tassi di deposizione migliorati

Gli elettroni ad alta energia all'interno del plasma accelerano drasticamente le reazioni chimiche richieste per la deposizione del film.

Ciò consente al PECVD di raggiungere elevati tassi di deposizione anche a basse temperature, portando a una maggiore produttività ed efficienza di produzione rispetto a molti metodi termici convenzionali.

Versatilità dei materiali senza pari

Poiché il processo non è limitato dalla stabilità termica del substrato, il PECVD può essere utilizzato per depositare una gamma eccezionalmente ampia di materiali.

Ciò include dielettrici (come nitruro di silicio e biossido di silicio), semiconduttori e persino metalli. Questa versatilità lo rende una tecnologia fondamentale per la fabbricazione di dispositivi complessi e multimateriale.

Comprendere i compromessi

Sebbene potente, il PECVD non è privo di complessità. L'introduzione del plasma, pur risolvendo il problema del calore, crea una propria serie di variabili da gestire.

L'impatto dell'ambiente plasma

Gli ioni ad alta energia nel plasma possono, se non controllati correttamente, causare danni fisici al substrato o al film attraverso il bombardamento ionico. Ciò può creare difetti che influiscono sulle prestazioni elettriche.

Potenziale di contaminazione del film

Le reazioni chimiche nel PECVD sono complesse. È possibile che frammenti di precursori, come l'idrogeno, vengano incorporati nel film in crescita. Ciò può alterare le proprietà elettriche o ottiche desiderate del film. È necessaria un'attenta messa a punto del processo per minimizzare questi effetti.

Fare la scelta giusta per il tuo obiettivo

La scelta del PECVD è una decisione strategica basata sui requisiti specifici del tuo materiale e dispositivo.

- Se il tuo obiettivo primario è la microelettronica complessa: il PECVD è essenziale per depositare film in uno stack multistrato senza danneggiare i circuiti integrati sottostanti.

- Se il tuo obiettivo primario è l'elettronica flessibile o i materiali sensibili: il PECVD è la scelta predefinita per depositare film funzionali su polimeri, plastiche o altri substrati a basso punto di fusione.

- Se il tuo obiettivo primario sono film di alta qualità ad alta produttività: il PECVD offre un eccellente equilibrio tra velocità e qualità, specialmente per la deposizione di rivestimenti spessi o la copertura uniforme di grandi aree.

In definitiva, la capacità a bassa temperatura del PECVD è ciò che sblocca la fabbricazione dei materiali e dei dispositivi elettronici più avanzati di oggi.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene i Danni Termici | Deposita film a 350-600°C, evitando danni a strutture e materiali delicati. |

| Permette Substrati Sensibili | Funziona con polimeri, plastiche e vetro, ampliando le possibilità di applicazione. |

| Migliora la Qualità del Film | Il processo guidato dal plasma assicura film densi e uniformi con basso stress e forte adesione. |

| Aumenta i Tassi di Deposizione | Il plasma ad alta energia accelera le reazioni, aumentando la produttività della produzione. |

| Offre Versatilità dei Materiali | Deposita dielettrici, semiconduttori e metalli per la fabbricazione di diversi dispositivi. |

Sblocca il potenziale del PECVD per il tuo laboratorio! Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfacciamo precisamente i tuoi requisiti sperimentali unici per la lavorazione a bassa temperatura. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la fabbricazione dei tuoi dispositivi e la tua efficienza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione