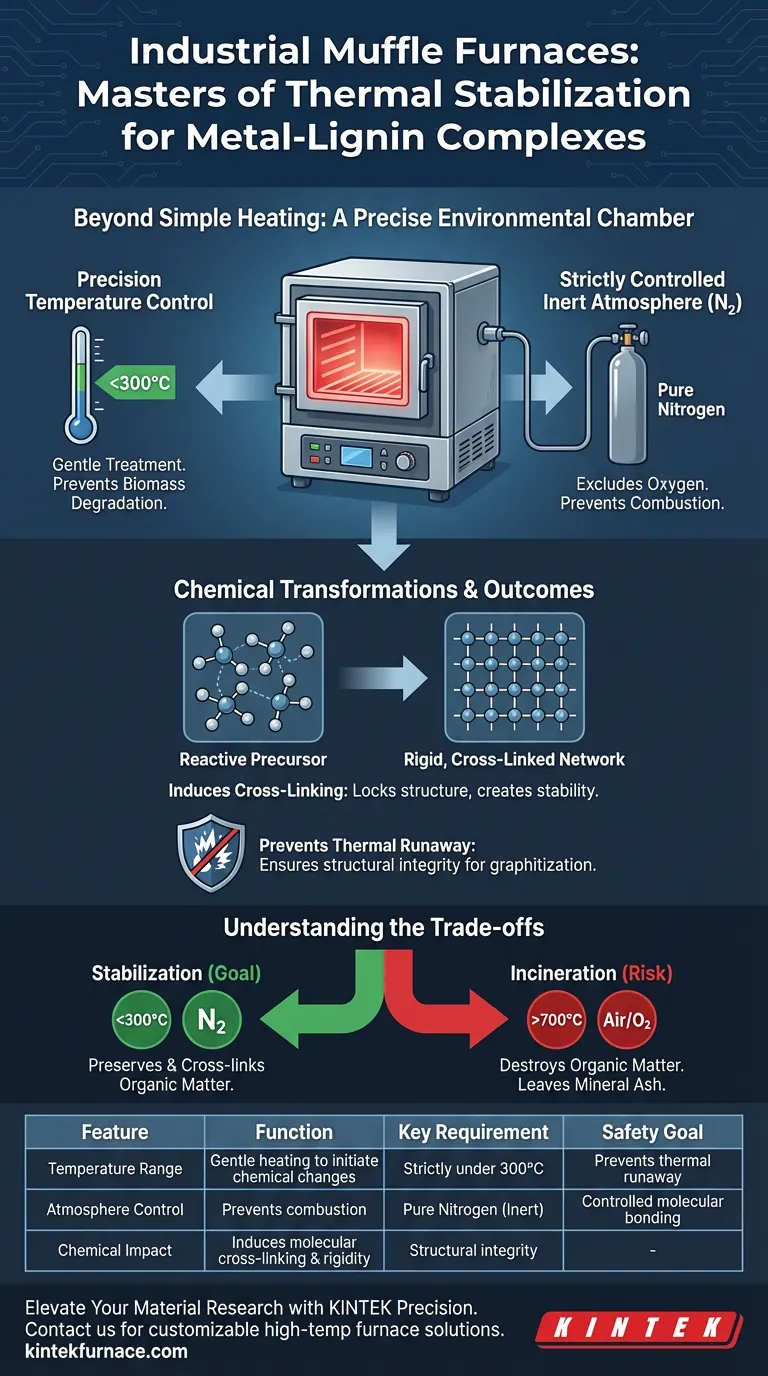

Le fornaci a muffola industriali agiscono come precise camere ambientali per quanto riguarda la stabilizzazione termica dei complessi metallo-lignina, funzionando ben oltre le semplici unità di riscaldamento. Il loro ruolo primario è fornire un'atmosfera di azoto strettamente controllata e regolare un riscaldamento delicato, tipicamente inferiore a 300°C, per indurre specifiche modifiche chimiche senza distruggere la struttura organica.

La funzione principale della fornace a muffola in questo contesto è facilitare reazioni controllate di ossidazione e reticolazione. Bloccando la struttura del materiale in un ambiente inerte, previene il runaway termico durante le successive e più aggressive fasi di grafitizzazione.

La Meccanica della Stabilizzazione Termica

Controllo Preciso della Temperatura

Il processo di stabilizzazione richiede un "trattamento termico delicato" piuttosto che un riscaldamento aggressivo. Le fornaci a muffola sono calibrate per operare efficacemente in intervalli di temperatura più bassi, specificamente sotto i 300°C per questa applicazione.

Questa specifica finestra termica è critica per i complessi metallo-lignina. Fornisce energia sufficiente per avviare cambiamenti chimici, ma rimane abbastanza bassa da prevenire la degradazione della biomassa.

Atmosfera Inerte Strettamente Controllata

Una caratteristica distintiva della fornace a muffola in questo processo è la sua capacità di mantenere un'atmosfera di azoto puro. Escludendo l'ossigeno e sostituendolo con azoto inerte, la fornace crea un ambiente sicuro per la trasformazione chimica.

Questo isolamento è necessario per prevenire la combustione incontrollata. Se il complesso di lignina fosse esposto all'aria a queste temperature, semplicemente brucerebbe invece di stabilizzarsi.

Trasformazioni Chimiche e Risultati

Induzione della Reticolazione

All'interno dell'ambiente controllato della fornace, il calore induce reazioni di ossidazione e reticolazione all'interno della struttura della lignina. Questo riorganizza i legami molecolari per creare una rete più rigida e interconnessa.

Questo effetto di rete "blocca" efficacemente la struttura in posizione. Trasforma un materiale organico reattivo in un precursore stabile pronto per carichi termici più elevati.

Prevenzione del Runaway Termico

L'obiettivo finale di questa stabilizzazione è la sicurezza e l'integrità strutturale durante le successive fasi di lavorazione. Senza questo trattamento in fornace, il materiale subirebbe un "runaway termico" quando sottoposto a grafitizzazione ad alta temperatura.

Il runaway termico porta a un rilascio di calore rapido e incontrollato e a un cedimento strutturale. La fornace a muffola garantisce che il materiale sia chimicamente abbastanza robusto da resistere a futuri stress termici.

Comprendere i Compromessi

Il Rischio di Incenerimento

È fondamentale distinguere tra stabilizzazione e incenerimento. Come notato in altre applicazioni, le fornaci a muffola sono in grado di raggiungere i 700°C per incenerire completamente la biomassa in cenere ricca di minerali.

Se la temperatura non viene strettamente limitata al di sotto dei 300°C, il processo passa dalla stabilizzazione alla distruzione. Si rischia di rimuovere completamente la materia organica invece di preservarla e reticolarla.

Sensibilità all'Atmosfera

Il successo del processo si basa interamente sull'integrità dell'atmosfera di azoto. Mentre le fornaci a muffola possono facilitare l'omogeneizzazione delle leghe a temperature estreme (oltre 1000°C) per lunghi periodi, la stabilizzazione della lignina è molto più sensibile alla composizione atmosferica.

Una breccia nell'atmosfera inerte innesca un'ossidazione immediata. Ciò compromette il processo di reticolazione e degrada il complesso metallo-lignina prima che possa essere stabilizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua lavorazione termica, allinea i parametri della tua fornace con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la Stabilizzazione Termica: Mantieni un'atmosfera di azoto strettamente inerte e limita le temperature al di sotto dei 300°C per indurre la reticolazione senza combustione.

- Se il tuo obiettivo principale è l'Estrazione di Ceneri/Minerali: Fai funzionare la fornace a temperature significativamente più elevate (circa 700°C) per incenerire completamente la materia organica e isolare i componenti minerali.

L'utilizzo corretto della fornace a muffola garantisce che i tuoi precursori metallo-lignina siano abbastanza robusti da sopportare la transizione verso materiali grafitizzati ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Stabilizzazione Termica | Requisito Chiave |

|---|---|---|

| Intervallo di Temperatura | Riscaldamento delicato per avviare cambiamenti chimici | Strettamente sotto i 300°C |

| Controllo dell'Atmosfera | Previene la combustione e l'ossidazione incontrollata | Azoto Puro (Inerte) |

| Impatto Chimico | Induce reticolazione molecolare e rigidità | Integrità strutturale |

| Obiettivo di Sicurezza | Previene il runaway termico nella grafitizzazione | Legame molecolare controllato |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che l'ossidazione incontrollata comprometta il tuo processo di stabilizzazione termica. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotanti, Sottovuoto e CVD ad alte prestazioni, su misura per i delicati requisiti della lavorazione dei complessi metallo-lignina. Le nostre fornaci da laboratorio ad alta temperatura forniscono il controllo atmosferico preciso e l'uniformità della temperatura necessari per prevenire il runaway termico e garantire una reticolazione di successo.

Pronto a ottimizzare il tuo trattamento termico? Contattaci oggi stesso per discutere la tua soluzione di fornace personalizzabile e vedere come la nostra esperienza può portare affidabilità nel tuo laboratorio.

Guida Visiva

Riferimenti

- Qiangu Yan, Zhiyong Cai. Tuning thermal and graphitization behaviors of lignin <i>via</i> complexation with transition metal ions for the synthesis of multilayer graphene-based materials. DOI: 10.1039/d3ra05881f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo dei forni a muffola nel trattamento termico dei metalli? Ottenere una lavorazione del metallo pulita e controllata

- Qual è la funzione di un forno di laboratorio ad alta temperatura nella sintesi per "cook-off"? Un preciso iniziatore termico

- Quali precauzioni è necessario adottare quando si introducono oggetti nella fornace a muffola? Garantire sicurezza e precisione nelle operazioni ad alta temperatura

- Quale ruolo svolge un forno a muffola ad alta temperatura nella pre-calcinazione delle ceramiche PZT? Guida essenziale alla sintesi

- Come il processo di calcinazione in una fornace a muffola facilita la formazione di pori nell'ossido di manganese?

- Quali considerazioni sulla manutenzione sono importanti per i forni a muffola? Garantire Precisione, Sicurezza e Longevità

- Quali misure di sicurezza elettrica sono richieste per un forno a muffola? Passaggi essenziali per prevenire scosse elettriche e incendi

- Qual è la funzione di un forno a scatola ad alta temperatura nel processo di ricottura della lega di alluminio AA6061?