In sintesi, il ruolo di un forno a muffola nel trattamento termico è quello di fornire un ambiente eccezionalmente pulito e controllato. Separando fisicamente il materiale da trattare dagli elementi riscaldanti e dai loro sottoprodotti di combustione, si garantisce che il processo alteri solo la struttura interna del metallo, non la sua chimica superficiale.

La funzione critica di un forno a muffola non è solo quella di generare calore, ma di creare un ambiente termico altamente uniforme e inerte. Questo isolamento è essenziale per applicazioni di alta precisione in cui la contaminazione superficiale o l'ossidazione comprometterebbero il prodotto finale.

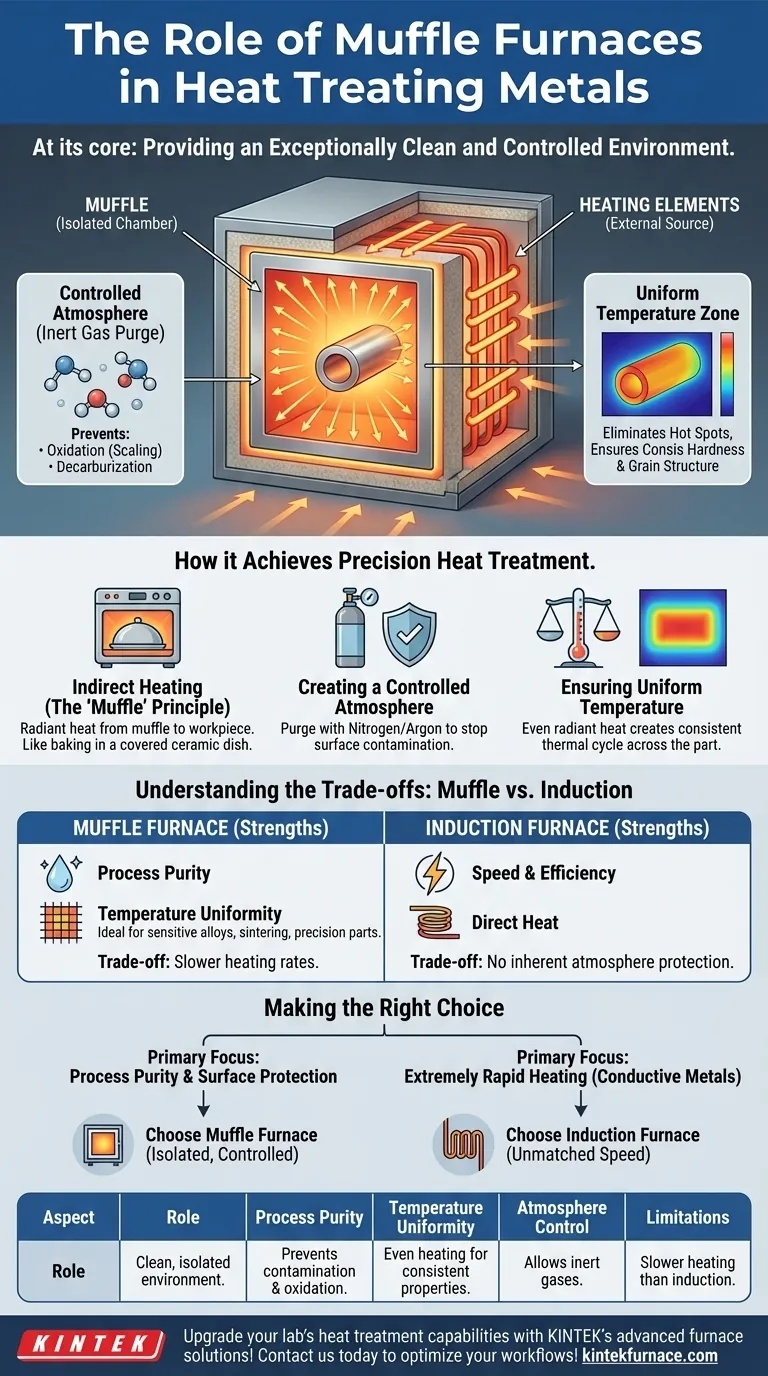

Come un Forno a Muffola Ottiene un Trattamento Termico di Precisione

Il design unico di un forno a muffola è ciò che consente il suo controllo preciso sul processo di trattamento termico. Opera su un principio di riscaldamento indiretto, fondamentale per i suoi vantaggi.

Il Principio della "Muffola": Riscaldamento Indiretto

Un forno a muffola contiene una camera interna, o "muffola", che è sigillata dagli elementi riscaldanti esterni.

Gli elementi esterni riscaldano la muffola, che poi irradia energia termica uniformemente nella camera sigillata. Questo è analogo alla cottura di cibi in un piatto di ceramica coperto all'interno di un forno; il piatto protegge il cibo dalla fiamma diretta e garantisce una cottura uniforme.

Creazione di un'Atmosfera Controllata

Questa separazione è cruciale perché consente un controllo completo sull'atmosfera che circonda il pezzo da lavorare.

Purgando la camera e introducendo gas inerti come azoto o argon, il forno previene l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio dalla superficie), che possono verificarsi nel riscaldamento all'aria aperta.

Questo controllo atmosferico è irrinunciabile per il trattamento di leghe sensibili o parti che richiedono una specifica finitura superficiale e durezza.

Garantire una Temperatura Uniforme

Poiché il calore viene irradiato da tutta la superficie interna della muffola, si crea una zona di temperatura molto uniforme.

Questo elimina i punti caldi che possono verificarsi con i metodi di riscaldamento diretto, assicurando che l'intero pezzo, indipendentemente dalla sua geometria, subisca lo stesso ciclo termico. Questa uniformità è fondamentale per ottenere durezza, struttura granulare e resistenza costanti su tutta la parte.

Comprendere i Compromessi: Forno a Muffola vs. Altri Forni

Sebbene potente, un forno a muffola non è la soluzione universale per tutte le attività di riscaldamento. Comprendere i suoi limiti rispetto ad altre tecnologie, come i forni a induzione, è fondamentale per fare la scelta giusta.

Punti di Forza del Forno a Muffola

I punti di forza principali sono la purezza del processo e l'uniformità della temperatura. Per applicazioni come la ricottura di impianti medici sensibili, la sinterizzazione di metalli in polvere o la tempra di acciai per utensili di precisione, l'ambiente pulito e controllato rappresenta un vantaggio significativo.

Limitazioni del Forno a Muffola

Il principale compromesso è la velocità e, in alcuni casi, l'efficienza energetica. Poiché il calore viene trasferito indirettamente, le velocità di riscaldamento sono generalmente più lente rispetto ai metodi diretti. Il forno deve prima riscaldare la muffola, che poi riscalda il pezzo.

Contrasto con i Forni a Induzione

I forni a induzione, al contrario, utilizzano campi elettromagnetici per generare calore direttamente all'interno della parte metallica stessa. Questo processo è estremamente veloce ed efficiente dal punto di vista energetico per i materiali conduttivi.

Tuttavia, il riscaldamento a induzione offre una protezione minima o nulla dall'atmosfera circostante, a meno che non venga condotto in una camera a vuoto o inerte separata. È più adatto per la fusione in massa o per l'indurimento superficiale rapido e localizzato dove la contaminazione atmosferica è meno preoccupante.

Scegliere la Soluzione Giusta per la Tua Applicazione

La decisione tra un forno a muffola e un altro metodo di riscaldamento dipende interamente dal risultato metallurgico che devi ottenere.

- Se il tuo obiettivo principale è la purezza del processo e la prevenzione della contaminazione superficiale: Un forno a muffola è la scelta migliore grazie alla sua atmosfera isolata e controllata.

- Se il tuo obiettivo principale è ottenere proprietà del materiale coerenti e uniformi: Il riscaldamento radiante e uniforme di un forno a muffola garantisce risultati prevedibili su tutto il pezzo.

- Se il tuo obiettivo principale è il riscaldamento estremamente rapido di metalli conduttivi: Un forno a induzione offre velocità ed efficienza ineguagliabili per attività come la fusione in massa o l'indurimento localizzato.

In definitiva, la scelta del forno corretto consiste nell'abbinare le capacità intrinseche dello strumento alle tue specifiche esigenze di materiale e processo.

Tabella riassuntiva:

| Aspetto | Ruolo nel Trattamento Termico dei Metalli |

|---|---|

| Purezza del Processo | Fornisce un ambiente pulito e isolato per prevenire la contaminazione superficiale e l'ossidazione. |

| Uniformità della Temperatura | Garantisce un riscaldamento uniforme per una durezza e una struttura granulare costanti su tutto il pezzo. |

| Controllo dell'Atmosfera | Consente l'uso di gas inerti per evitare la decarburazione e la formazione di scaglie. |

| Limitazioni | Velocità di riscaldamento più lente rispetto ai metodi diretti come i forni a induzione. |

Migliora le capacità di trattamento termico del tuo laboratorio con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un abbinamento preciso alle tue esigenze sperimentali uniche, offrendo una purezza di processo superiore e risultati uniformi. Contattaci oggi per discutere come possiamo ottimizzare i tuoi flussi di lavoro di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar