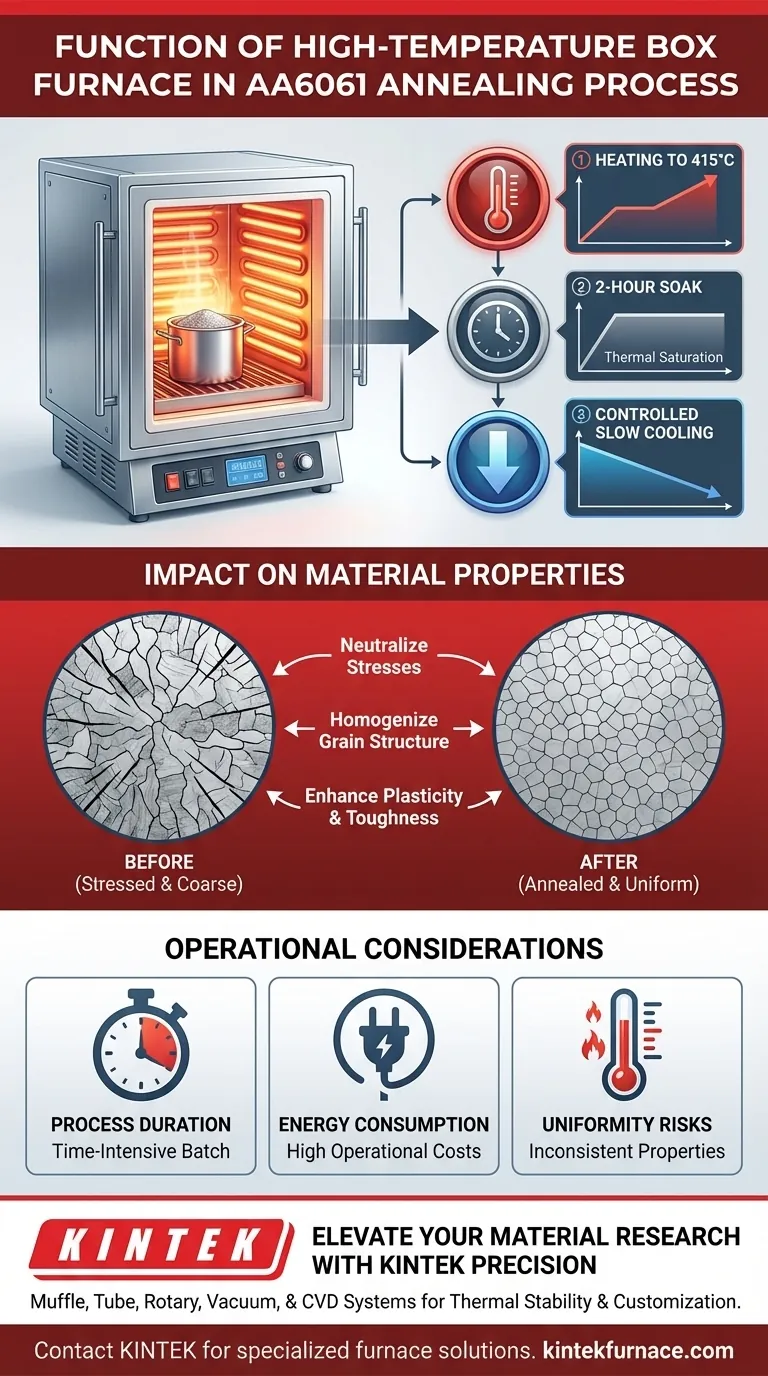

Un forno a scatola ad alta temperatura agisce come una camera termica di precisione progettata per alterare fondamentalmente la microstruttura della lega di alluminio AA6061. La sua funzione specifica in questo contesto è quella di eseguire un rigoroso ciclo termico in tre fasi: riscaldare il materiale esattamente a 415°C, mantenere questa temperatura per due ore e facilitare una fase di raffreddamento lento controllato.

Stabilizzando l'ambiente termico, il forno rimuove le sollecitazioni interne di produzione e riconfigura la struttura granulare. Questo processo è fondamentale per creare una base materiale standardizzata, garantendo dati accurati quando si osservano fenomeni complessi come l'effetto elettroplastico in esperimenti successivi.

La Meccanica del Trattamento Termico

Raggiungere la Temperatura Critica

Il forno deve portare in modo affidabile la lega AA6061 a 415°C. Questa specifica soglia di temperatura è necessaria per avviare le necessarie modifiche microstrutturali senza fondere o danneggiare la lega.

Il Mantenimento di Due Ore

Una volta raggiunta la temperatura target, il forno mantiene l'equilibrio termico per una durata di due ore. Questo periodo di "mantenimento" o "ammollo" consente al calore di penetrare completamente nel materiale, assicurando che il nucleo raggiunga la stessa temperatura della superficie.

Raffreddamento Lento Controllato

A differenza della tempra, che indurisce il materiale, il forno a scatola facilita un processo di raffreddamento lento. Questa graduale riduzione della temperatura è ciò che blocca permanentemente lo stato più morbido e duttile richiesto per la ricottura.

Impatto sulle Proprietà del Materiale

Eliminazione delle Sollecitazioni Residue

Prima della ricottura, la lega contiene spesso forze interne residue dalla fusione, forgiatura o taglio. Il ciclo termico del forno rilassa la struttura atomica, neutralizzando efficacemente queste sollecitazioni residue.

Regolazione della Struttura Granulare

Il trattamento termico promuove la riorganizzazione della struttura cristallina del metallo. Ciò si traduce in una distribuzione granulare più omogenea, essenziale per un comportamento meccanico costante su tutto il pezzo.

Miglioramento della Plasticità

Riducendo la durezza, il forno migliora significativamente la plasticità e la tenacità del materiale. Questo rende la lega più morbida e malleabile, preparandola per i successivi processi di deformazione meccanica.

Compromessi Operativi e Considerazioni

Durata del Processo

La ricottura dell'AA6061 non è una soluzione rapida. La necessità di un aumento lento, un mantenimento di due ore e un raffreddamento graduale rendono questo un processo batch dispendioso in termini di tempo che può creare colli di bottiglia nella produzione.

Consumo Energetico

Mantenere una grande camera a 415°C richiede un significativo apporto energetico. Un isolamento del forno inefficiente o pratiche di carico possono portare a costi operativi elevati rispetto al volume di materiale trattato.

Rischi di Uniformità della Temperatura

Se il forno a scatola non riesce a far circolare il calore in modo uniforme, possono verificarsi "punti freddi". Ciò porta a proprietà meccaniche incoerenti all'interno di un singolo lotto, rendendo il materiale inadatto per test di precisione come il rigonfiamento idraulico.

Garantire il Successo del Processo

Per ottenere i migliori risultati nella ricottura dell'AA6061, è necessario allineare le capacità del forno con i propri obiettivi finali specifici.

- Se il tuo obiettivo principale è il rilassamento delle sollecitazioni: Assicurati che il tempo di mantenimento di due ore sia rigorosamente rispettato per consentire la completa saturazione termica del pezzo.

- Se il tuo obiettivo principale è l'accuratezza sperimentale: Dai priorità alla stabilità della temperatura del forno per garantire le proprietà uniformi necessarie per osservare l'effetto elettroplastico.

- Se il tuo obiettivo principale è la capacità di formatura: Monitora attentamente la velocità di raffreddamento, poiché un raffreddamento troppo rapido annullerà gli effetti ammorbidenti della ricottura.

Il forno a scatola ad alta temperatura è il custode della consistenza del materiale, trasformando la lega grezza in un substrato affidabile per l'ingegneria avanzata e la sperimentazione.

Tabella Riassuntiva:

| Fase di Ricottura | Temperatura/Durata | Funzione e Impatto |

|---|---|---|

| Fase di Riscaldamento | Raggiungere 415°C | Avvia in sicurezza le modifiche microstrutturali |

| Periodo di Mantenimento | Mantenimento per 2 Ore | Garantisce la saturazione termica e l'uniformità del nucleo |

| Fase di Raffreddamento | Raffreddamento Lento Controllato | Migliora la plasticità e fissa lo stato duttile |

| Risultato Finale | Temperatura Ambiente | Neutralizza le sollecitazioni e omogeneizza la struttura granulare |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

La precisione è non negoziabile quando si ricuociono leghe ad alte prestazioni come l'AA6061. KINTEK fornisce sistemi a muffola, a tubo, rotativi, sottovuoto e CVD leader del settore, progettati per fornire la stabilità termica di cui il tuo laboratorio ha bisogno. Supportati da ricerca e sviluppo esperti e produzione avanzata, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze sperimentali o di produzione uniche.

Pronto a ottenere una consistenza del materiale superiore? Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di forni specializzati possono ottimizzare i tuoi flussi di lavoro di ricottura.

Guida Visiva

Riferimenti

- A. Farkhondeh, Mohammad Javad Mirnia. Experimental Investigation of Electroplastic Effect on Ductile Fracture Phenomenon of Annealed AA6061 Aluminum Alloy in Different Stress States through Hydraulic Bulge Test. DOI: 10.5829/ije.2026.39.06c.09

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il ruolo dei forni a muffola nel pretrattamento dei campioni medici? Essenziale per un'accurata analisi degli oligoelementi

- Quali fattori considerare nella scelta di un forno a muffola? Consigli chiave per prestazioni ottimali in laboratorio

- Qual è lo scopo di una muffola ad alta temperatura per la calcinazione di ossalati di terre rare? Ottenere REO ad alta purezza

- Quale ruolo svolge una fornace muffola nella sintesi di catalizzatori derivati da LDH? Ottieni catalizzatori ad alte prestazioni

- Che ruolo svolgono i forni a muffola nel pretrattamento dei campioni medici? Essenziali per un'analisi elementare accurata

- Quali tipi di elementi riscaldanti sono comunemente usati nei forni a scatola? Ottimizza i tuoi processi ad alta temperatura

- Cosa bisogna considerare quando si sceglie una muffola per esigenze specifiche? Fattori chiave per prestazioni ottimali in laboratorio

- Quali sono le specifiche chiave di una tipica fornace a muffola? Guida essenziale per l'efficienza di laboratorio