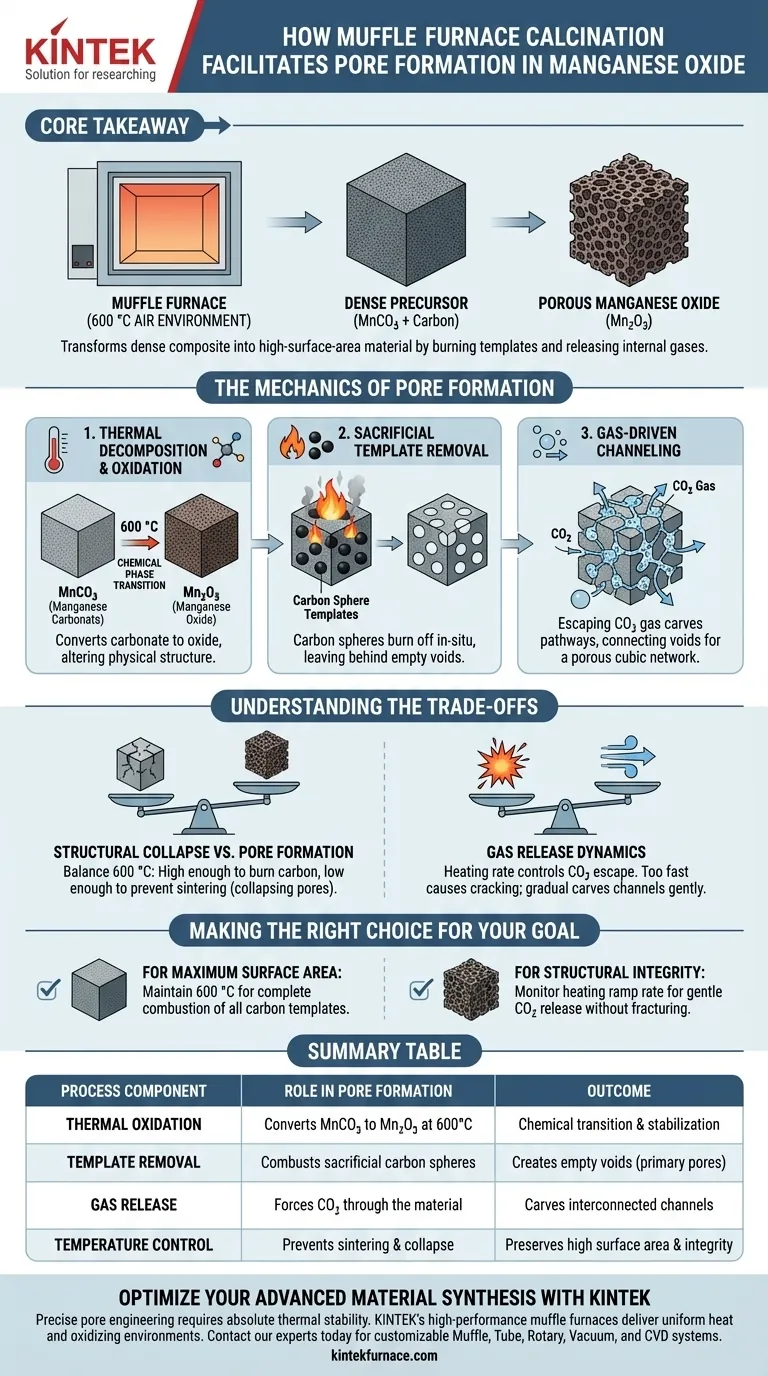

La calcinazione in una fornace a muffola facilita la formazione di pori attraverso un processo simultaneo di decomposizione termica e rimozione di template sacrificali. Sottoponendo il materiale a un ambiente di aria a 600 °C, la fornace innesca l'ossidazione del carbonato di manganese (MnCO3) in ossido di manganese (Mn2O3). Questo calore elevato brucia i template di sfere di carbonio incorporati e forza il rilascio di gas CO2, che collettivamente svuotano il materiale per creare una struttura porosa.

Concetto chiave La fornace a muffola agisce come una camera reattiva che trasforma un composito denso in un materiale ad alta superficie. Bruciando i template di carbonio e rilasciando gas interni, il processo libera volume fisico per ingegnerizzare una rete cubica porosa in situ.

La meccanica della formazione dei pori

La trasformazione da un solido denso a una struttura porosa si basa su reazioni termiche rigorosamente controllate. La fornace a muffola fornisce l'ambiente stabile e ossidante necessario per eseguire contemporaneamente tre cambiamenti fisico-chimici critici.

Decomposizione termica e ossidazione

A 600 °C, la fornace avvia la decomposizione del materiale precursore, il carbonato di manganese (MnCO3).

Questa reazione converte il carbonato in ossido di manganese (Mn2O3) attraverso l'ossidazione. Questa transizione di fase chimica è il passaggio fondamentale che consente la modifica della struttura fisica.

Rimozione del template sacrificale

Il materiale precursore contiene template di sfere di carbonio progettati per definire la dimensione e la forma dei pori.

L'ambiente ad alta temperatura fa bruciare queste sfere di carbonio *in situ*. Mentre il carbonio brucia e svanisce, lascia vuoti vuoti, liberando efficacemente lo spazio che occupava in precedenza per formare i pori primari.

Canalizzazione guidata dai gas

La decomposizione di MnCO3 e la combustione del carbonio generano quantità significative di gas CO2.

Mentre questo gas sfugge dall'interno del materiale verso la superficie, "scava" canali. Questi percorsi collegano i vuoti lasciati dalle sfere di carbonio, completando la trasformazione in una struttura cubica altamente porosa e ad alta superficie.

Comprendere i compromessi

Sebbene la calcinazione sia efficace, fare affidamento sulla decomposizione termica per la formazione di pori introduce variabili di processo specifiche che devono essere gestite per garantire l'integrità strutturale.

Collasso strutturale vs. Formazione di pori

La temperatura deve essere sufficientemente alta per bruciare il carbonio, ma non così alta da causare la sinterizzazione dell'ossido di manganese.

Se si verifica la sinterizzazione, i pori appena formati possono collassare o fondersi, riducendo drasticamente l'area superficiale. Il punto di impostazione di 600 °C è un equilibrio critico tra la rimozione del template e la conservazione della rigida struttura dell'ossido.

Dinamica del rilascio di gas

La velocità con cui la CO2 fuoriesce è determinata dal profilo di riscaldamento.

Se il gas viene generato troppo rapidamente a causa di un riscaldamento improvviso, può causare crepe strutturali anziché formare micropori controllati. L'azione di "scavo" del gas deve essere sufficientemente graduale da creare canali senza distruggere la stabilità complessiva del materiale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo di calcinazione, allinea la tua strategia di riscaldamento con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la Massima Superficie: Assicurati che la temperatura sia mantenuta a 600 °C per una durata sufficiente a garantire la completa combustione di tutti i template di carbonio.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Monitora la velocità di rampa di riscaldamento per garantire che la CO2 in uscita scavi delicatamente i canali senza fratturare il materiale sfuso.

Il preciso controllo termico trasforma il potere distruttivo della combustione in uno strumento costruttivo per la nanoingegneria.

Tabella riassuntiva:

| Componente del processo | Ruolo nella formazione dei pori | Risultato |

|---|---|---|

| Ossidazione termica | Converte MnCO3 in Mn2O3 a 600°C | Transizione di fase chimica e stabilizzazione |

| Rimozione del template | Brucia le sfere di carbonio sacrificali | Crea vuoti vuoti (pori primari) |

| Rilascio di gas | Forza la CO2 attraverso il materiale | Scava canali e percorsi interconnessi |

| Controllo della temperatura | Previene la sinterizzazione e il collasso strutturale | Preserva l'alta superficie e l'integrità |

Ottimizza la tua sintesi di materiali avanzati con KINTEK

L'ingegneria precisa dei pori richiede una stabilità termica assoluta. Le fornaci a muffola ad alte prestazioni di KINTEK forniscono il calore uniforme e gli ambienti ossidanti essenziali per una calcinazione e una rimozione del template di successo.

Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili progettati per le applicazioni ad alta temperatura più esigenti in laboratorio e nell'industria. Sia che tu stia sviluppando catalizzatori o materiali per l'accumulo di energia, i nostri sistemi garantiscono che la tua integrità strutturale rimanga inalterata.

Pronto a elevare la tua ricerca sui materiali? Contatta oggi i nostri esperti tecnici per trovare la soluzione di fornace perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché sono necessari forni di essiccazione e forni di calcinazione per AuNP su STFO? Ottimizza l'attivazione del tuo catalizzatore

- Qual è la funzione di un forno a muffola ad alta temperatura nella sintesi allo stato solido di CaBiO2Cl? Approfondimenti degli esperti

- Qual è il ruolo di una muffola nella preparazione del nitruro di carbonio grafite in massa (BCN)? Sintesi Master BCN

- Quale ruolo svolge un forno a scatola ad alta temperatura da laboratorio nella sinterizzazione della zirconia? La base scientifica essenziale

- Quali sono i passaggi per preparare un forno a muffola prima dell'uso? Garantire sicurezza e precisione nel tuo laboratorio

- Qual è la funzione di un forno a muffola industriale nella sintesi di g-C3N4? Ottimizza la tua polimerizzazione termica

- Quali tipi di laboratori utilizzano comunemente i forni a muffola sottovuoto? Essenziali per il trattamento termico ad alta purezza

- Quale compito svolge un forno a resistenza a scatola ad alta temperatura nella preparazione di Mg(Al1-xCrx)2O4? Calcinazione della polvere master