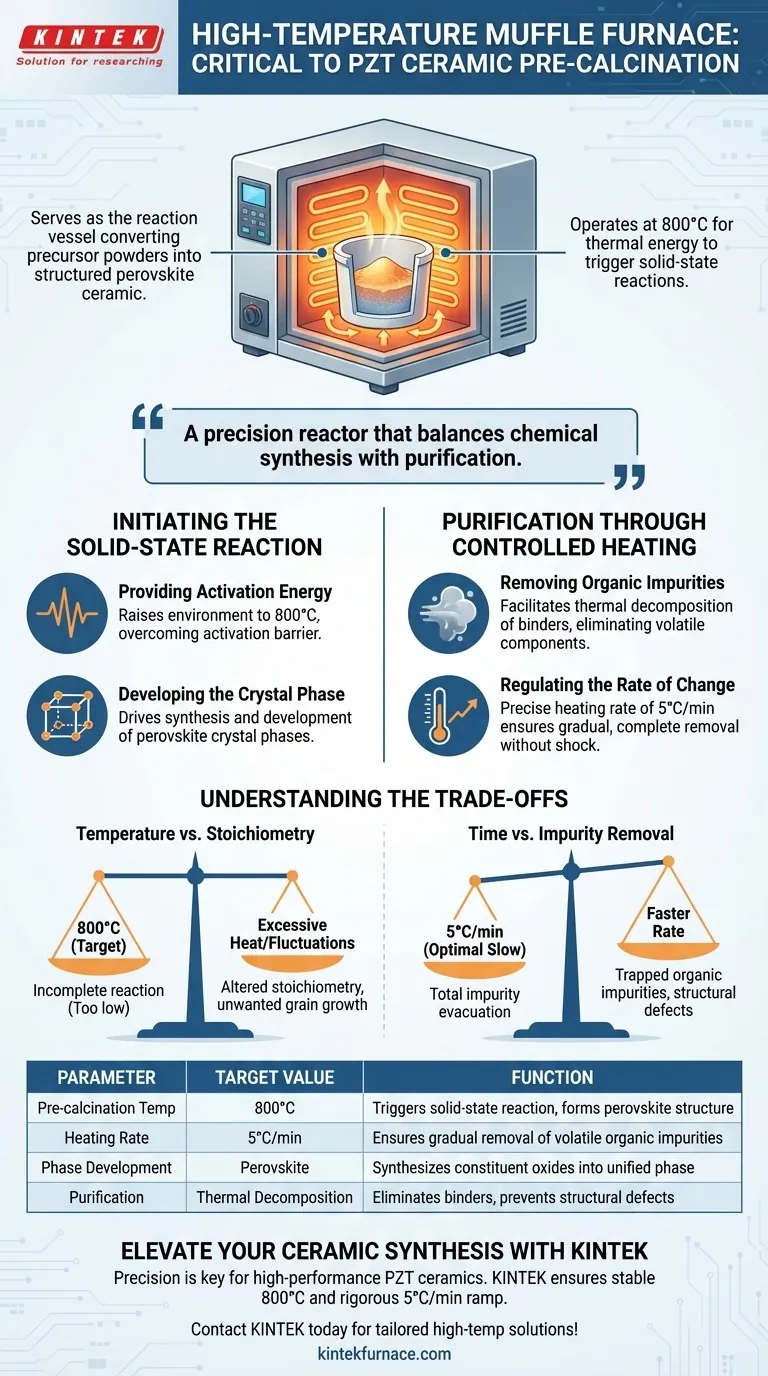

Un forno a muffola ad alta temperatura funge da recipiente di reazione critico per trasformare le polveri precursori grezze in un materiale ceramico strutturato. Nello specifico, nella pre-calcinazione del Titanato di Zirconato di Piombo (PZT), il forno opera a 800°C per fornire l'energia termica necessaria ad innescare le reazioni allo stato solido. Questo processo converte una miscela di ossidi costituenti nell'essenziale struttura cristallina perovskitica, garantendo al contempo la completa rimozione delle impurità volatili.

Il forno a muffola agisce come un reattore di precisione che bilancia la sintesi chimica con la purificazione. Guida la reazione allo stato solido per formare la fase perovskitica controllando l'ambiente termico per prevenire difetti causati da materia organica intrappolata.

Inizio della Reazione allo Stato Solido

La funzione principale del forno durante questa fase è facilitare un cambiamento di fase da una miscela fisica a un composto chimico.

Fornitura di Energia di Attivazione

A temperatura ambiente, gli ossidi costituenti nei precursori PZT sono semplicemente mescolati.

Il forno a muffola eleva l'ambiente a 800°C, la soglia specifica richiesta per la pre-calcinazione.

Questa energia termica supera la barriera di attivazione, innescando una reazione allo stato solido che inizia la formazione effettiva della struttura perovskitica.

Sviluppo della Fase Cristallina

La fase di "pre-calcinazione" non riguarda solo l'essiccazione; riguarda la sintesi.

Il calore guida lo sviluppo iniziale delle fasi cristalline desiderate.

Senza questa esposizione ad alta temperatura, il materiale rimarrebbe una miscela di ossidi separati anziché diventare una ceramica PZT unificata.

Purificazione tramite Riscaldamento Controllato

Oltre alla sintesi, il forno svolge un ruolo vitale nella purificazione, garantendo che il materiale sia chimicamente pulito prima di ulteriori lavorazioni.

Rimozione delle Impurità Organiche

Le polveri precursori contengono spesso leganti organici o impurità che devono essere eliminate.

Il forno a muffola facilita la decomposizione termica di questi organici.

Mantenendo una temperatura elevata e costante, il forno garantisce che questi componenti volatili vengano completamente bruciati ed evacuati dal materiale.

Regolazione della Velocità di Variazione

La velocità con cui la temperatura aumenta è tanto critica quanto la temperatura finale.

Il processo richiede una velocità di riscaldamento precisa di 5°C al minuto.

Questa rampa controllata consente la rimozione graduale e completa delle impurità senza shockare il materiale, garantendo una base stabile per la struttura cristallina.

Comprensione dei Compromessi

Sebbene il forno a muffola sia essenziale, i parametri utilizzati comportano compromessi intrinseci che devono essere gestiti.

Temperatura vs. Stechiometria

La temperatura target di 800°C è un punto di equilibrio specifico.

Se la temperatura è troppo bassa, la reazione allo stato solido sarà incompleta, lasciando ossidi non reagiti.

Se incontrollato, un calore eccessivo o fluttuazioni rapide potrebbero potenzialmente alterare la stechiometria o portare a una crescita indesiderata dei grani prima della fase finale di sinterizzazione.

Tempo vs. Rimozione delle Impurità

La velocità di riscaldamento di 5°C/min è relativamente lenta, prolungando il tempo di processo.

Tuttavia, aumentare questa velocità per risparmiare tempo rischia di intrappolare impurità organiche all'interno del reticolo in formazione.

Le impurità intrappolate possono causare difetti strutturali che compromettono le prestazioni della ceramica finale.

Fare la Scelta Giusta per il Tuo Processo

Per ottimizzare la pre-calcinazione delle ceramiche PZT, devi allineare i parametri del tuo forno con i tuoi specifici obiettivi di materiale.

- Se la tua priorità principale è la Purezza di Fase: Assicurati che il tuo forno possa mantenere una temperatura stabile di 800°C per garantire la completa reazione allo stato solido degli ossidi costituenti nella struttura perovskitica.

- Se la tua priorità principale è la Minimizzazione dei Difetti: Dai priorità al controllo preciso della velocità di rampa, aderendo rigorosamente a 5°C/min per consentire la totale evacuazione delle impurità organiche.

Controllando rigorosamente l'ambiente termico, stabilisci l'integrità strutturale richiesta per le ceramiche PZT ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Valore Target | Funzione nella Pre-calcinazione PZT |

|---|---|---|

| Temp. di Pre-calcinazione | 800°C | Innesca la reazione allo stato solido per formare la struttura perovskitica |

| Velocità di Riscaldamento | 5°C/min | Garantisce la rimozione graduale delle impurità organiche volatili |

| Sviluppo di Fase | Perovskite | Sintetizza gli ossidi costituenti in una fase ceramica unificata |

| Purificazione | Decomposizione Termica | Elimina i leganti e previene difetti strutturali |

Eleva la Tua Sintesi Ceramica con KINTEK

La precisione è il fondamento delle ceramiche PZT ad alte prestazioni. In KINTEK, comprendiamo che mantenere una temperatura stabile di 800°C e una rigorosa velocità di rampa di 5°C/min è non negoziabile per la purezza di fase.

Supportati da R&S e produzione esperte, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue specifiche esigenze di laboratorio ad alta temperatura. Sia che tu ti concentri sullo sviluppo della fase perovskitica o sulla minimizzazione dei difetti, i nostri forni forniscono la stabilità termica necessaria per un'integrità del materiale superiore.

Pronto a ottimizzare il tuo processo di pre-calcinazione? Contatta KINTEK oggi stesso per una soluzione personalizzata ad alta temperatura!

Guida Visiva

Riferimenti

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario mantenere temperature tra 600°C e 800°C in un forno di carbonizzazione? Per ottenere la completa decomposizione dei gas di scarico

- Perché il controllo preciso della temperatura è importante nei forni a crogiolo? Garantire qualità ed efficienza nella lavorazione termica

- Quale ruolo svolge un forno a muffola a scatola nell'annealing primario T-SAC? Ottenere una decomposizione a gradiente precisa

- Quali materiali vengono utilizzati nei forni a muffola? Una guida ai componenti critici e alle prestazioni

- Quali sistemi opzionali sono disponibili per i forni a pozzo? Migliora il tuo processo termico con soluzioni personalizzate

- Qual è il vantaggio di personalizzare un forno a muffola? Ottenere precisione e affidabilità per le vostre applicazioni uniche

- Qual è la temperatura di un forno a muffola? Una guida alla scelta dell'intervallo giusto per il tuo laboratorio

- Quali tipi di analisi possono essere condotte utilizzando una fornace a muffola? Test essenziali ad alta temperatura per risultati accurati