Un forno a pressa a caldo sottovuoto (VHP) funge da ambiente di lavorazione unificato che applica simultaneamente alte temperature, pressione meccanica e condizioni di vuoto alle materie prime. Nel contesto specifico della preparazione di compositi in situ Al3Ti/Al, la sua funzione primaria è quella di innescare la reazione chimica tra alluminio e titanio per creare fasi di rinforzo, comprimendo meccanicamente il materiale per ottenere una densità quasi perfetta.

Concetto chiave Il VHP si differenzia dai forni standard eseguendo sintesi e formatura contemporaneamente. Utilizza l'energia termica per creare il rinforzo Al3Ti attraverso la diffusione, mentre la pressione meccanica compatta fisicamente il materiale in uno stato solido e non poroso, il tutto sottovuoto per prevenire la rapida ossidazione intrinseca dell'alluminio e del titanio.

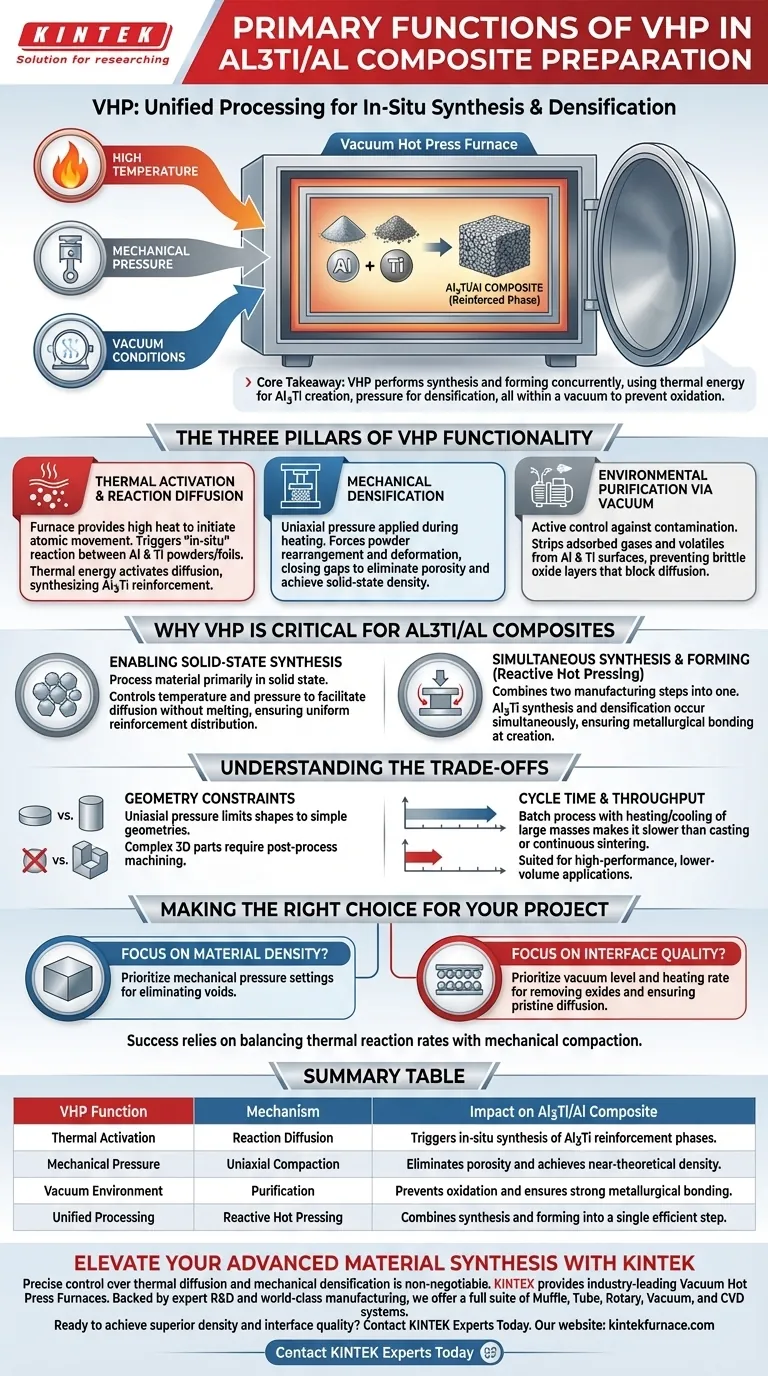

I tre pilastri della funzionalità VHP

Per capire come il VHP sintetizza questi compositi, bisogna considerare i tre distinti meccanismi fisici che il forno controlla simultaneamente.

Attivazione termica e diffusione di reazione

Il forno fornisce l'ambiente ad alta temperatura necessario per avviare il movimento atomico.

Il calore funge da innesco per la reazione "in situ". Raggiungendo specifiche temperature elevate, il forno attiva la diffusione degli atomi tra le polveri (o lamine) di alluminio e titanio. Questa energia termica fa reagire chimicamente i metalli, sintetizzando direttamente la fase di rinforzo intermetallico Al3Ti all'interno della matrice.

Densificazione meccanica

Mentre il calore guida la chimica, la pressione uniassiale guida la struttura.

Il VHP applica una significativa forza meccanica (pressione) al materiale durante il processo di riscaldamento. Questa pressione costringe le particelle di polvere a riorganizzarsi e deformarsi, chiudendo fisicamente gli spazi tra di esse. Questo è fondamentale per ottenere un materiale allo stato solido con elevata integrità strutturale ed eliminare la porosità che si verifica tipicamente durante la sinterizzazione.

Purificazione ambientale tramite vuoto

Il sistema di vuoto non è passivo; è una misura di controllo attiva contro la contaminazione.

L'alluminio e il titanio sono metalli altamente reattivi che si ossidano rapidamente ad alte temperature. Il VHP mantiene un ambiente sottovuoto per rimuovere gas adsorbiti e volatili dalle superfici delle polveri. Ciò impedisce la formazione di strati di ossido fragili che altrimenti bloccherebbero la reazione di diffusione e indebolirebbero il composito finale.

Perché il VHP è fondamentale per i compositi Al3Ti/Al

Oltre alla meccanica di base, il VHP risolve specifiche sfide metallurgiche associate a questa combinazione di materiali.

Abilitazione della sintesi allo stato solido

Il VHP consente di lavorare il materiale principalmente allo stato solido.

Controllando attentamente temperatura e pressione, l'apparecchiatura facilita la diffusione di reazione senza necessariamente fondere l'intera matrice. Questo controllo previene la segregazione degli elementi spesso osservata nella lavorazione in fase liquida, portando a una distribuzione più uniforme della fase di rinforzo.

Sintesi e formatura simultanee

Il forno combina due fasi di produzione in una.

Nella lavorazione tradizionale, si potrebbe sintetizzare un materiale e poi formarlo. Il VHP realizza la "pressatura a caldo reattiva", in cui la sintesi del rinforzo Al3Ti e la densificazione della parte finale avvengono contemporaneamente. Ciò garantisce che il rinforzo sia legato metallurgicamente alla matrice al momento della sua creazione.

Comprensione dei compromessi

Sebbene il VHP sia essenziale per compositi Al3Ti/Al di alta qualità, introduce limitazioni specifiche che devono essere gestite.

Vincoli geometrici

La pressione applicata in un VHP è tipicamente uniassiale (dall'alto e dal basso).

Ciò limita le forme che è possibile produrre a geometrie semplici, come piastre piatte, dischi o cilindri. Forme 3D complesse con sottosquadri o sporgenze non possono essere prodotte direttamente in un VHP e richiedono lavorazioni post-processo.

Tempo ciclo e produttività

Il VHP è un processo a batch che richiede il riscaldamento e il raffreddamento di grandi masse termiche sottovuoto.

Ciò rende il processo significativamente più lento rispetto ai metodi di fusione o sinterizzazione continua. È una tecnica di alta precisione e a basso volume, più adatta ad applicazioni ad alte prestazioni in cui la qualità del materiale prevale sulla velocità di produzione.

Fare la scelta giusta per il tuo progetto

Il VHP è uno strumento di precisione e i suoi parametri devono essere adattati ai tuoi specifici obiettivi materiali.

- Se la tua priorità principale è la densità del materiale: Dai priorità alle impostazioni di pressione meccanica. L'alta pressione è il principale motore per eliminare i vuoti interni e ottenere un composito completamente denso e non poroso.

- Se la tua priorità principale è la qualità dell'interfaccia: Dai priorità al livello di vuoto e alla velocità di riscaldamento. Un vuoto più profondo garantisce la rimozione degli ossidi, consentendo una diffusione atomica incontaminata e un legame più forte tra gli strati di Al e Ti.

Il successo con il VHP si basa sul bilanciamento dei tassi di reazione termica con la compattazione meccanica per sintetizzare un composito che sia sia chimicamente reagito che strutturalmente solido.

Tabella riassuntiva:

| Funzione VHP | Meccanismo | Impatto sul composito Al3Ti/Al |

|---|---|---|

| Attivazione termica | Diffusione di reazione | Innesca la sintesi in situ delle fasi di rinforzo Al3Ti. |

| Pressione meccanica | Compattazione uniassiale | Elimina la porosità e raggiunge la densità quasi teorica. |

| Ambiente sottovuoto | Purificazione | Previene l'ossidazione e garantisce un forte legame metallurgico. |

| Lavorazione unificata | Pressatura a caldo reattiva | Combina sintesi e formatura in un unico passaggio efficiente. |

Eleva la tua sintesi di materiali avanzati con KINTEK

Il controllo preciso della diffusione termica e della densificazione meccanica è non negoziabile per i compositi in situ ad alte prestazioni. KINTEK fornisce forni a pressa a caldo sottovuoto leader del settore, progettati per fornire gli ambienti rigorosi richiesti per la sintesi di Al3Ti/Al e oltre.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Pronto a ottenere densità e qualità dell'interfaccia superiori? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione ad alta temperatura perfetta per la tua ricerca.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali fattori considerare nella scelta dell'attrezzatura per pressa a vuoto? Approfondimenti chiave per prestazioni ottimali

- Quali sono i vantaggi dell'utilizzo di un sistema di sinterizzazione HIP rispetto alla sinterizzazione convenzionale per i compositi di tellururo di bismuto?

- Quali sono le applicazioni chiave della pressatura sottovuoto nella lavorazione dei materiali compositi? Migliorare la qualità del materiale e la complessità della forma

- Quali vantaggi offre un forno SPS per la preparazione di ceramiche di ZnS? Ottenere durezza superiore e chiarezza ottica

- Che ruolo svolge la pressatura a caldo nelle scienze dei materiali? Raggiungere parti ad alta densità e complesse in modo efficiente

- Come le apparecchiature FAST su scala industriale affrontano le sfide di produzione? Ampliate le vostre capacità di sinterizzazione

- Quali sono i vantaggi della sinterizzazione a plasma a scintilla (SPS) rispetto alla forgiatura tradizionale? Controllo preciso della microstruttura

- Quali vantaggi tecnici offre la sinterizzazione a plasma di scintilla (SPS) rispetto alla sinterizzazione tradizionale? Ottenere una rapida densificazione