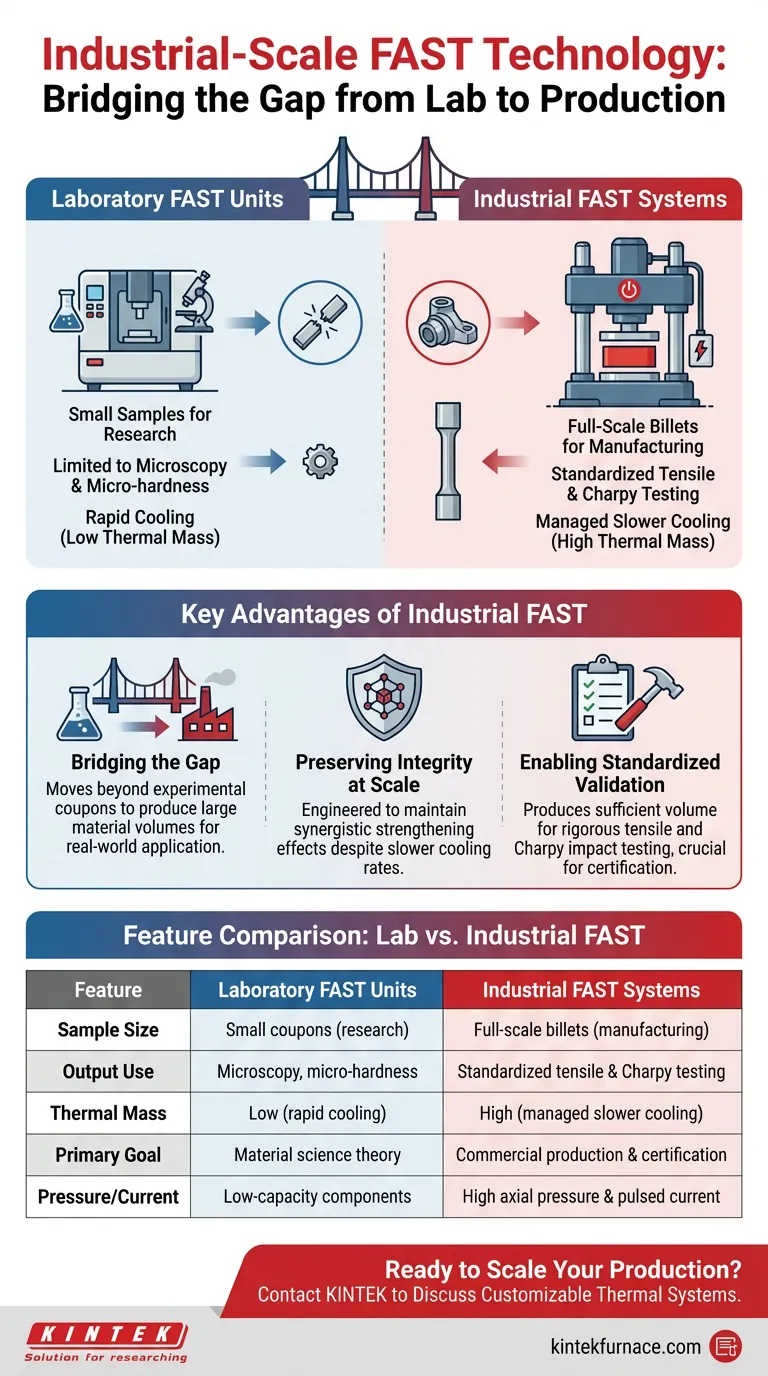

Le apparecchiature industriali Field Assisted Sintering Technology (FAST) risolvono fondamentalmente il problema della scalabilità consentendo la produzione di componenti su larga scala anziché solo provini sperimentali. A differenza delle unità da laboratorio limitate a piccoli campioni, i sistemi industriali accolgono volumi di materiale significativamente maggiori, garantendo al contempo che le proprietà critiche del materiale non vengano perse durante il processo di scale-up.

Il valore principale dei sistemi FAST industriali risiede nella loro capacità di colmare il divario tra la teoria della scienza dei materiali e la realtà commerciale. Producendo billette su larga scala che mantengono effetti di rafforzamento sinergici, questi sistemi consentono test meccanici standardizzati e una produzione di componenti praticabile.

Colmare il divario dal laboratorio alla fabbrica

Oltre i piccoli campioni

Le unità su scala di laboratorio sono essenziali per la ricerca iniziale, ma sono intrinsecamente limitate dalla loro capacità dimensionale. Tipicamente producono piccoli campioni adatti alla microscopia o ai test di microdurezza, ma insufficienti per applicazioni nel mondo reale.

Le apparecchiature su scala industriale facilitano la transizione da questi piccoli campioni di laboratorio a billette su larga scala. Questa capacità consente agli ingegneri di elaborare i volumi di materiale necessari per creare componenti di dimensioni complete.

Meccanica operativa dei sistemi su larga scala

Per gestire volumi maggiori, i sistemi FAST industriali impiegano specifiche strategie meccaniche ed elettriche.

Questi sistemi utilizzano elevata pressione assiale combinata con corrente pulsata per il riscaldamento diretto. Questo doppio approccio garantisce un consolidamento e una densificazione efficaci in tutta la massa di materiale più grande, il che è fondamentale per l'integrità strutturale.

Preservare l'integrità del materiale su larga scala

Gestione della dinamica termica

Una delle sfide più significative nello scale-up dei processi di sinterizzazione è la gestione della storia termica di una parte di grandi dimensioni. Le billette più grandi sperimentano intrinsecamente velocità di raffreddamento relativamente più lente rispetto ai minuscoli campioni di laboratorio.

Nonostante questo cambiamento nella dinamica termica, le apparecchiature FAST industriali sono progettate per mantenere effetti di rafforzamento sinergici. La tecnologia garantisce che le proprietà benefiche ottenute in laboratorio non vengano sacrificate quando il materiale viene prodotto in massa.

Abilitare la convalida standardizzata

Superare la limitazione del "provino"

Un ostacolo importante nell'ingegneria dei materiali è la convalida delle prestazioni di un nuovo materiale secondo gli standard del settore. I piccoli campioni di laboratorio spesso non possono essere lavorati in provini di prova standard.

Produzione di volumi testabili

Le apparecchiature FAST su scala industriale producono un volume di materiale sufficiente per lavorare provini di prova meccanici standard. Ciò consente una rigorosa convalida attraverso test di trazione e test di impatto Charpy, fornendo i dati necessari per la certificazione e l'analisi ingegneristica.

Comprendere i compromessi

Implicazioni della massa termica

Sebbene le unità industriali siano in grado di mantenere le proprietà del materiale, la fisica del riscaldamento su larga scala introduce differenze inevitabili. Le velocità di raffreddamento più lente menzionate sono un risultato diretto dell'aumento della massa termica delle grandi billette.

Trasferimento del processo

A causa di queste differenze termiche, i parametri sviluppati su un'unità di laboratorio potrebbero non trasferirsi perfettamente a un'unità industriale. Gli utenti devono prevedere un periodo di ottimizzazione per garantire che gli effetti di rafforzamento vengano mantenuti nonostante il profilo di raffreddamento più lento.

Fare la scelta giusta per il tuo obiettivo

Per determinare se sei pronto per passare alle apparecchiature FAST su scala industriale, considera i tuoi obiettivi attuali:

- Se il tuo obiettivo principale è la qualificazione del materiale: L'utilizzo di apparecchiature industriali è essenziale per generare il volume di materiale richiesto per test di trazione e impatto Charpy standardizzati.

- Se il tuo obiettivo principale è la produzione di componenti: Devi passare ai sistemi industriali per produrre billette su larga scala che mantengano effetti di rafforzamento nonostante le sfide termiche di volumi maggiori.

La tecnologia FAST industriale è il passo definitivo richiesto per trasformare un promettente concetto di materiale in un prodotto certificato e pronto per il mercato.

Tabella riassuntiva:

| Caratteristica | Unità FAST di laboratorio | Sistemi FAST industriali |

|---|---|---|

| Dimensioni del campione | Piccoli provini per la ricerca | Billette su larga scala per la produzione |

| Uso dell'output | Microscopia e microdurezza | Test di trazione e Charpy standardizzati |

| Massa termica | Bassa (raffreddamento rapido) | Alta (raffreddamento più lento gestito) |

| Obiettivo principale | Teoria della scienza dei materiali | Produzione commerciale e certificazione |

| Pressione/Corrente | Componenti a bassa capacità | Elevata pressione assiale e corrente pulsata |

Accelera la tua transizione dal laboratorio al mercato con KINTEK

Colma il divario tra ricerca sui materiali e realtà commerciale con le soluzioni di sinterizzazione avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze di materiali uniche. Sia che tu stia qualificando nuovi materiali attraverso test standardizzati o passando alla produzione di componenti su larga scala, le nostre apparecchiature ad alta precisione garantiscono il mantenimento delle proprietà critiche del materiale a qualsiasi scala.

Pronto ad ampliare la tua produzione? Contattaci oggi stesso per discutere come i nostri sistemi termici personalizzabili possono ottimizzare i tuoi processi FAST industriali.

Guida Visiva

Riferimenti

- Samuel Lister, Martin Jackson. Titanium‐S23: A New Alloy with Ultra‐High Tensile Toughness Directly from the Solid‐State Processing of Recycled Ti–6Al–4V and Ti–5Al–5Mo–5V–3Cr Powders using Field Assisted Sintering Technology. DOI: 10.1002/adem.202500572

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i passaggi chiave della pressatura a caldo sottovuoto? Ottenere materiali ad alta densità per applicazioni esigenti

- Qual è l'effetto del tempo di mantenimento prolungato durante la pressatura a caldo sottovuoto (VHP)? Migliorare la purezza e la densità della fase Al3Ti

- Quali sono i principali vantaggi di FAST/SPS nel riciclaggio del Ti-6Al-4V? Trasformazione dell'efficienza con la sinterizzazione allo stato solido

- Qual è l'impatto della struttura dei grani sulle proprietà dei materiali nella pressatura a caldo rispetto alla compattazione a freddo e alla sinterizzazione? Ottimizza il tuo processo di metallurgia delle polveri

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella sinterizzazione per pressatura a caldo? Ottimizzare la densità di Al2O3/TiC/SiC(w)

- Come influisce il controllo della temperatura a 950°C sui compositi SiC/Cu-Al2O3? Ottimizzare la sinterizzazione per un'elevata resistenza

- Quali sono i componenti chiave di una pressa a caldo sottovuoto? Controllo della Temperatura Master, della Pressione e dell'Atmosfera

- Quali sono le gamme di forza di pressatura e temperatura disponibili per la pressatura a caldo sotto vuoto? Ottimizza la tua lavorazione dei materiali