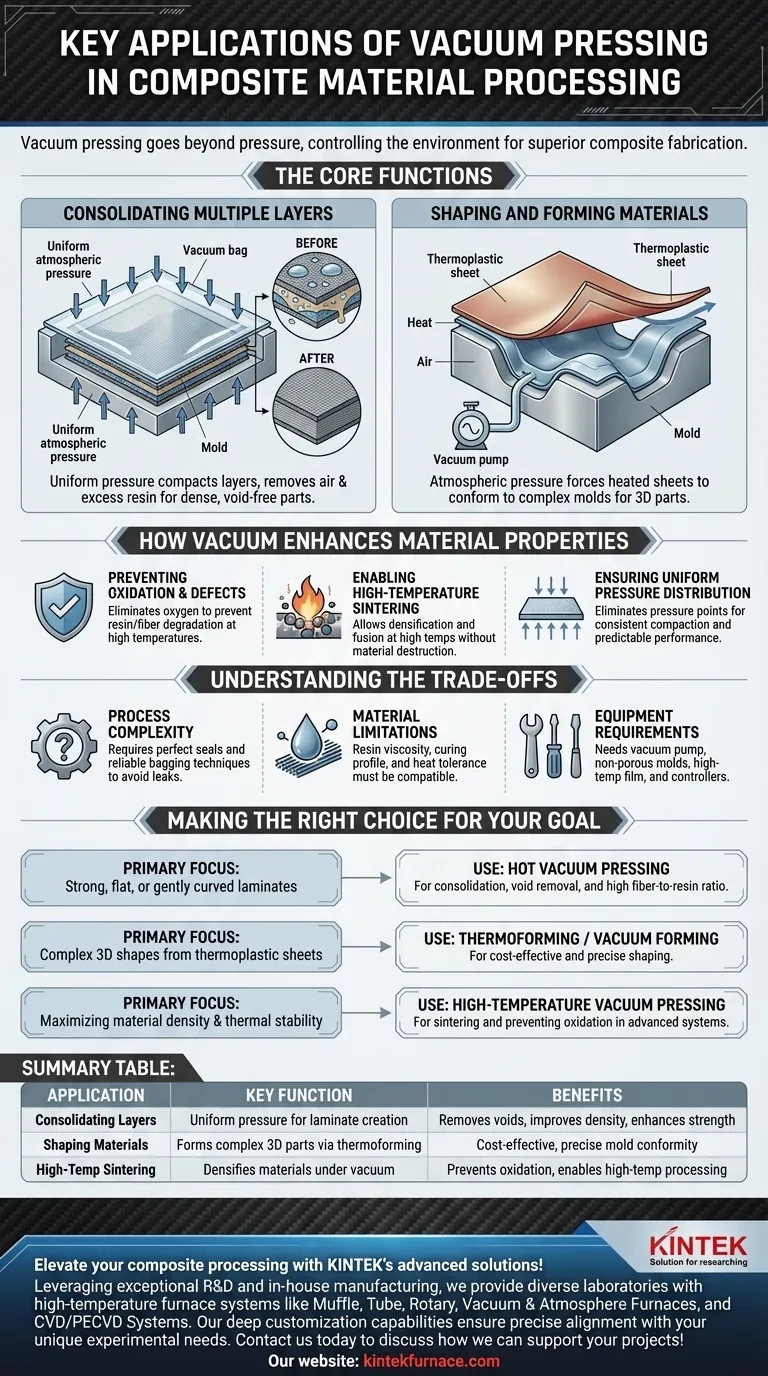

Nella lavorazione dei materiali compositi, la pressatura sottovuoto è utilizzata principalmente per due funzioni chiave: consolidare più strati di materiale in un laminato unificato e modellare fogli compositi preriscaldati in forme complesse. Queste applicazioni, che includono la pressatura sottovuoto a caldo, la termoformatura e la formatura sottovuoto, sfruttano il vuoto non solo come forza meccanica, ma come modo per controllare l'ambiente chimico e fisico del materiale durante la fabbricazione.

Il vero valore della pressatura sottovuoto va oltre la semplice applicazione di pressione. Creando un vuoto, si elimina l'interferenza atmosferica, consentendo una compattazione uniforme, prevenendo l'ossidazione ad alte temperature e migliorando fondamentalmente la densità e l'integrità strutturale del materiale finale.

Le Funzioni Fondamentali del Vuoto nella Lavorazione dei Compositi

Il termine "pressatura sottovuoto" descrive diverse tecniche correlate che utilizzano la pressione atmosferica per ottenere consolidamento e formatura. La rimozione dell'aria da un sacco o da una camera sigillata crea un differenziale di pressione, costringendo l'atmosfera a premere uniformemente sulla parte interna.

Consolidamento di Più Strati

Per creare laminati compositi, più strati di tessuto (come fibra di carbonio o fibra di vetro) e resina vengono disposti in una pila. Questa pila viene quindi sigillata all'interno di un sacco sottovuoto.

Quando si crea un vuoto, la pressione atmosferica esterna al sacco preme uniformemente su tutta la superficie. Questa pressione uniforme compatta gli strati, espelle l'eccesso di resina e rimuove l'aria intrappolata o i composti volatili, risultando in una parte densa e priva di vuoti. Ciò è spesso eseguito con calore (pressatura sottovuoto a caldo) per polimerizzare la resina contemporaneamente.

Formatura e Modellazione dei Materiali

Il vuoto è centrale anche nella termoformatura e nella formatura sottovuoto. In questi processi, un foglio di materiale termoplastico o composito preimpregnato viene riscaldato finché non diventa malleabile.

Il foglio ammorbidito viene quindi drappeggiato su uno stampo e viene applicato un vuoto tra il foglio e la superficie dello stampo. La pressione atmosferica costringe il materiale ad adattarsi precisamente alla forma dello stampo. Questo è un modo efficiente per creare parti tridimensionali complesse come custodie, carenature o pannelli interni.

Come il Vuoto Migliora le Proprietà dei Materiali

L'uso di un vuoto non è semplicemente un metodo di bloccaggio; altera fondamentalmente l'ambiente di lavorazione per migliorare la qualità del componente finale.

Prevenzione dell'Ossidazione e dei Difetti

Rimuovendo l'aria, la pressatura sottovuoto elimina l'ossigeno dall'ambiente di lavorazione. Ciò è fondamentale quando si lavora a temperature elevate, poiché previene l'ossidazione della resina e delle fibre, che altrimenti degraderebbe le proprietà meccaniche e la finitura superficiale del materiale.

Abilitazione della Sinterizzazione ad Alta Temperatura

Alcuni materiali avanzati, inclusi alcuni compositi e ceramiche, richiedono un processo chiamato sinterizzazione per raggiungere la piena densità e resistenza. La sinterizzazione comporta il riscaldamento di un materiale a una temperatura appena inferiore al suo punto di fusione, causando la fusione delle particelle.

L'utilizzo di un vuoto consente di riscaldare i materiali a temperature molto elevate che li farebbero vaporizzare o decomporre a pressione atmosferica normale. Sotto vuoto, il materiale può essere riscaldato, densificato sotto pressione e sinterizzato correttamente senza essere distrutto.

Garantire una Distribuzione Uniforme della Pressione

A differenza di una pressa meccanica che applica forza in punti specifici, la pressatura sottovuoto utilizza la pressione atmosferica che è perfettamente distribuita su ogni parte della superficie del componente. Ciò elimina i punti di pressione e assicura una compattazione e un flusso di resina coerenti, il che è fondamentale per ottenere prestazioni prevedibili nella parte finale.

Comprendere i Compromessi

Sebbene potenti, i processi assistiti dal vuoto richiedono un controllo attento e comportano considerazioni specifiche.

Complessità del Processo

Ottenere una perfetta tenuta sottovuoto è fondamentale. Le perdite possono compromettere la pressione, introdurre umidità e portare a vuoti o altri difetti nella parte finale. Ciò richiede tecniche di insacchettamento attente e apparecchiature affidabili.

Limitazioni del Materiale

Il processo è più efficace con specifici sistemi di resina e materiali progettati per esso. La viscosità della resina, il suo profilo di polimerizzazione e la capacità del materiale di resistere ai cicli di calore e pressione devono essere tutti compatibili con la tecnica scelta.

Requisiti delle Attrezzature

La pressatura sottovuoto professionale richiede un investimento in attrezzature, tra cui una pompa per vuoto affidabile, stampi non porosi, pellicola per insacchettamento ad alta temperatura, nastro sigillante e controllori di temperatura accurati, in particolare per le applicazioni di pressatura a caldo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica sottovuoto specifica che scegli dipende direttamente dal risultato desiderato.

- Se il tuo obiettivo principale è creare laminati resistenti, piatti o leggermente curvi: Utilizza la pressatura sottovuoto a caldo per consolidare più strati, rimuovere i vuoti e ottenere un elevato rapporto fibra/resina.

- Se il tuo obiettivo principale è formare forme 3D complesse da fogli termoplastici: Utilizza la termoformatura o la formatura sottovuoto per un processo di formatura economico e ripetibile.

- Se il tuo obiettivo principale è massimizzare la densità del materiale e la stabilità termica: Sfrutta la pressatura sottovuoto ad alta temperatura per consentire la sinterizzazione e prevenire l'ossidazione nei sistemi compositi avanzati.

In definitiva, la padronanza della pressatura sottovuoto ti consente di creare parti composite di qualità superiore controllando con precisione le forze e l'ambiente durante la fabbricazione.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Vantaggi |

|---|---|---|

| Consolidamento degli Strati | Pressione uniforme per la creazione di laminati | Rimuove i vuoti, migliora la densità, aumenta la resistenza |

| Formatura dei Materiali | Modella parti 3D complesse tramite termoformatura | Economico, conformità precisa allo stampo |

| Sinterizzazione ad Alta Temperatura | Densifica i materiali sotto vuoto | Previene l'ossidazione, consente la lavorazione ad alta temperatura |

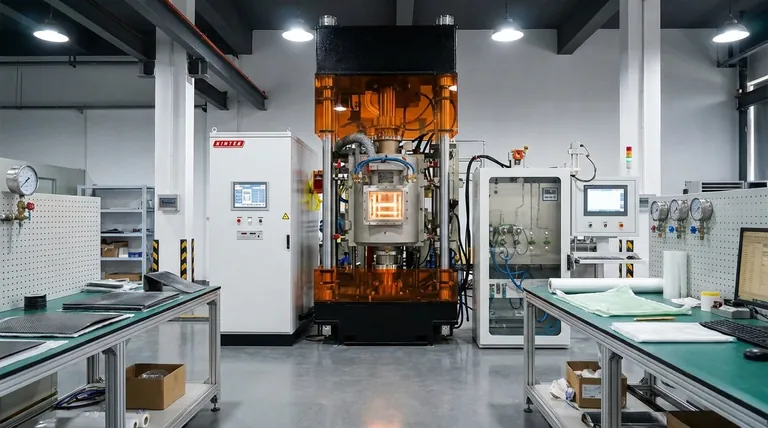

Eleva la tua lavorazione dei compositi con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati dei materiali. Contattaci oggi per discutere di come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi