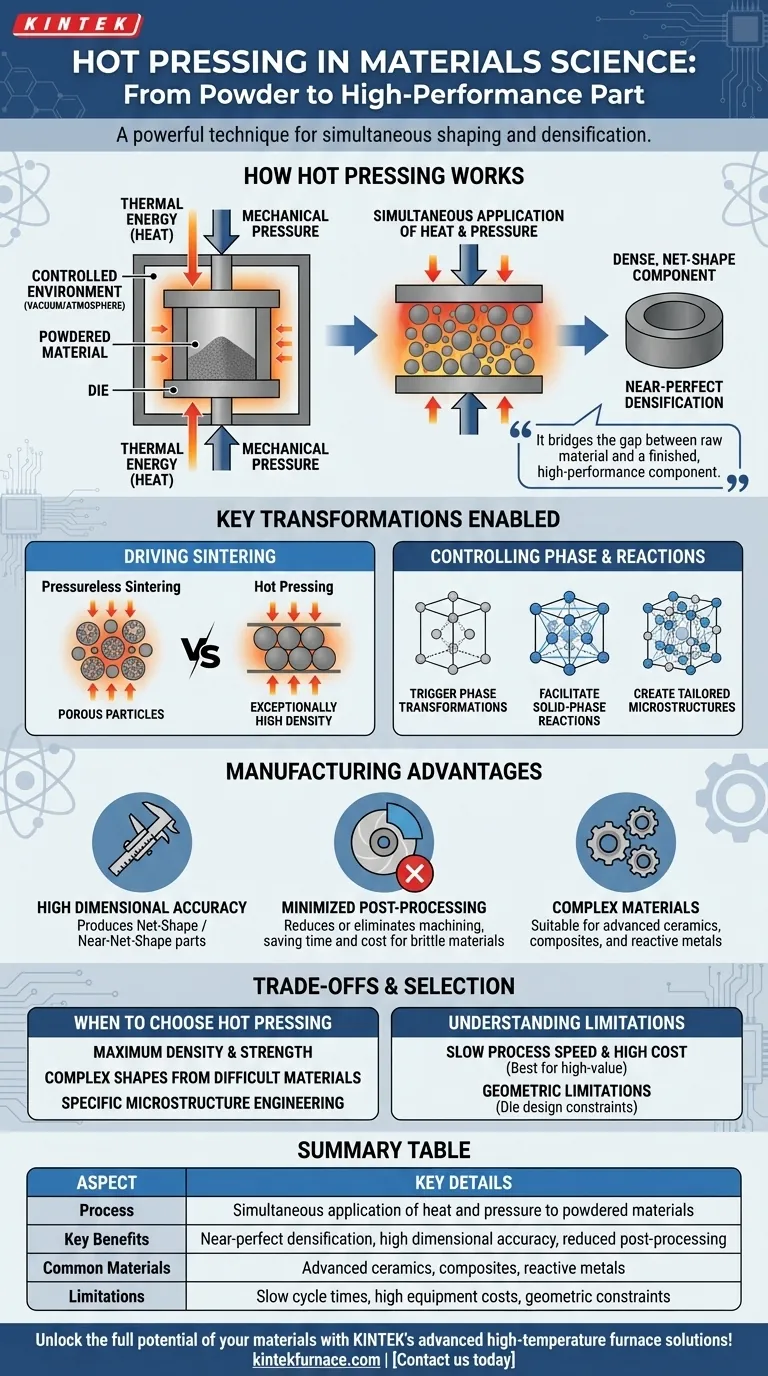

Nelle scienze dei materiali, la pressatura a caldo è una tecnica potente che sagoma e densifica simultaneamente materiali in polvere in un componente solido. Utilizza una combinazione di alta temperatura e pressione meccanica per trasformare la polvere sfusa in una parte densa e ad alte prestazioni con dimensioni precise, spesso in un unico passaggio.

Il ruolo essenziale della pressatura a caldo è quello di ottenere una densificazione quasi perfetta e proprietà del materiale superiori che sono spesso impossibili con metodi senza pressione o a temperatura ambiente. Colma il divario tra la materia prima e un componente finito ad alte prestazioni.

Come funziona fondamentalmente la pressatura a caldo

La pressatura a caldo è una sinergia elegante di energia termica e meccanica, applicata all'interno di un ambiente altamente controllato per ottenere un risultato specifico.

Il potere del calore e della pressione

Il calore viene applicato alla polvere del materiale, ma non abbastanza da fonderla completamente. Questa energia termica rende le particelle del materiale più malleabili e aumenta il tasso di diffusione atomica.

Contemporaneamente, viene applicata una forte pressione esterna. Questa forza spinge insieme le particelle ammorbidite, collassando gli spazi vuoti (o porosità) tra di esse e promuovendo la formazione di forti legami dove si toccano.

Un ambiente controllato per la precisione

Questo intero processo avviene all'interno di una pressa specializzata, spesso con un'atmosfera controllata o sottovuoto. Ciò previene l'ossidazione o la contaminazione, il che è fondamentale quando si lavora con materiali reattivi e ad alte prestazioni.

Le trasformazioni chiave che abilita

La combinazione di calore e pressione guida cambiamenti fondamentali all'interno del materiale, che è la vera fonte della sua potenza.

Spingere la sinterizzazione al limite

La sinterizzazione è il processo di legare le particelle insieme in una massa solida utilizzando solo il calore. La pressatura a caldo accelera drasticamente questo processo.

La pressione esterna forza fisicamente le particelle a contatto, eliminando i pori in modo molto più efficace del solo calore. Questo è il meccanismo responsabile della creazione di materiali con una densità eccezionalmente elevata, che è direttamente correlata a una migliore resistenza e durata.

Controllo delle fasi e delle reazioni

La temperatura e la pressione precise consentono agli ingegneri di innescare specifiche trasformazioni di fase, ovvero cambiamenti nella struttura cristallina interna del materiale. Ciò viene utilizzato per creare un materiale finale con proprietà desiderate come durezza o stabilità termica migliorate.

Facilita anche le reazioni allo stato solido, in cui diversi materiali in polvere possono reagire per formare nuovi composti o compositi direttamente all'interno della pressa.

Il vantaggio produttivo: dalla polvere alla parte

Oltre a migliorare le proprietà dei materiali, la pressatura a caldo offre notevoli vantaggi pratici nel flusso di lavoro di produzione.

Elevata precisione dimensionale

Poiché il materiale viene consolidato all'interno di uno stampo rigido, il componente finale presenta un'eccellente precisione dimensionale e può conformarsi a geometrie complesse. Ciò è spesso definito come la produzione di una parte "a forma netta" o "vicina alla forma netta".

Minimizzazione della post-lavorazione

La capacità di produrre una parte finita con tolleranze ristrette direttamente dalla polvere riduce o elimina drasticamente la necessità di successiva lavorazione o rettifica. Per materiali duri e fragili come le ceramiche avanzate, evitare la lavorazione comporta un enorme risparmio di tempo, costi e complessità.

Comprendere i compromessi

Sebbene potente, la pressatura a caldo non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Velocità del processo e costi

I cicli di pressatura a caldo possono essere lenti a causa del tempo necessario per il riscaldamento e il raffreddamento. Le attrezzature necessarie per generare alte temperature e pressioni sono anche costose, rendendo questo processo più adatto a componenti di alto valore piuttosto che alla produzione di massa.

Limiti geometrici

La forma della parte finale è limitata dal design dello stampo. Caratteristiche interne estremamente complesse o componenti molto grandi possono essere difficili o impossibili da produrre con questo metodo.

Quando scegliere la pressatura a caldo

Il tuo obiettivo specifico determinerà se la pressatura a caldo è l'approccio giusto per il tuo progetto.

- Se la tua attenzione principale è raggiungere la massima densità e resistenza: La pressatura a caldo è la scelta superiore per creare componenti con porosità minima e proprietà meccaniche eccezionali.

- Se la tua attenzione principale è produrre una forma complessa da un materiale difficile da lavorare: La capacità di forma quasi netta della pressatura a caldo può aggirare costosi e impegnativi passaggi di lavorazione, risparmiando risorse significative.

- Se la tua attenzione principale è progettare una microstruttura specifica: Il controllo preciso della temperatura e della pressione ti consente di guidare le trasformazioni di fase e creare materiali con caratteristiche prestazionali su misura.

In definitiva, la pressatura a caldo ti consente di trasformare polveri grezze in parti finite e ad alte prestazioni controllando la loro forma e funzione in un unico, decisivo passaggio.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Applicazione simultanea di calore e pressione a materiali in polvere |

| Benefici chiave | Densificazione quasi perfetta, elevata precisione dimensionale, riduzione della post-lavorazione |

| Materiali comuni | Ceramiche avanzate, compositi, metalli reattivi |

| Limitazioni | Tempi di ciclo lenti, costi elevati delle attrezzature, vincoli geometrici |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di pressatura a caldo personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, dal raggiungimento della massima densità alla produzione efficiente di forme complesse. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i risultati della tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali