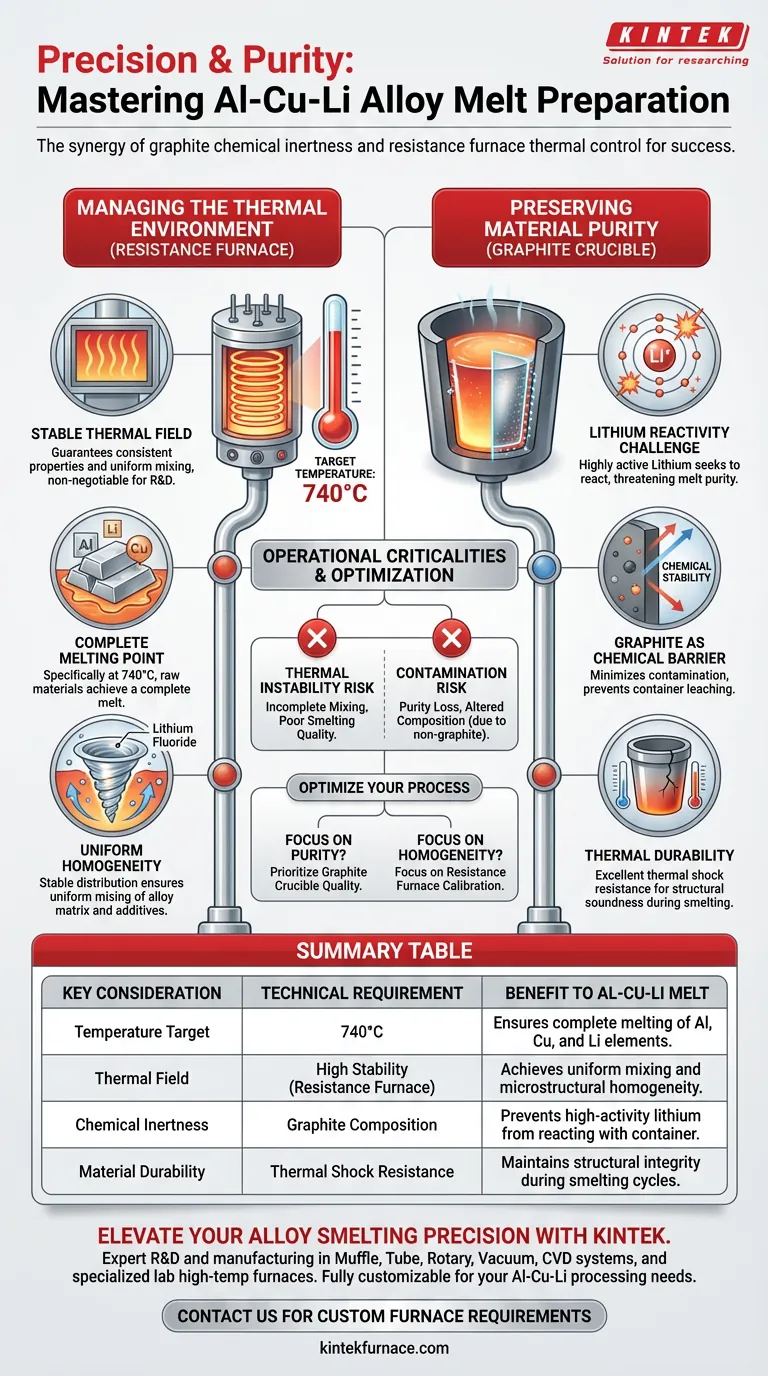

Precisione e purezza sono i requisiti fondamentali per il successo. Quando si preparano fusioni di leghe Al-Cu-Li, la considerazione principale è creare una sinergia tra l'inerzia chimica di un crogiolo di grafite e il controllo termico preciso di un forno a resistenza. Questa combinazione assicura che le materie prime si fondano completamente a 740°C, impedendo al litio, altamente reattivo, di interagire con il contenitore, preservando così la composizione prevista della lega.

L'intuizione fondamentale La preparazione delle leghe Alluminio-Litio è una battaglia contro la contaminazione e l'incoerenza. Lo standard industriale utilizza un forno a resistenza per garantire un campo termico stabile per una miscelazione uniforme, affidandosi alla stabilità chimica della grafite per isolare il litio ad alta attività dalle impurità.

Gestire l'ambiente termico

Per ottenere una fusione di alta qualità, l'ambiente di riscaldamento deve essere stabile e preciso. Il forno a resistenza è lo strumento di elezione per questo processo di fusione fondamentale.

Ottenere un controllo preciso della temperatura

Il forno a resistenza fornisce un campo termico stabile. Questa costanza è non negoziabile per la ricerca e lo sviluppo, poiché le fluttuazioni possono alterare le proprietà del materiale.

Raggiungere il punto di fusione critico

Il processo richiede di portare il sistema a una temperatura target di 740°C. A questo specifico livello di calore, le materie prime metalliche—alluminio, rame e litio—raggiungono una fusione completa.

Garantire un'omogeneità uniforme

La fusione non è sufficiente; i componenti devono essere distribuiti uniformemente. La distribuzione termica stabile del forno garantisce la miscelazione uniforme della matrice della lega e degli additivi, come il fluoruro di litio.

Preservare la purezza del materiale

L'introduzione del litio nelle leghe di alluminio crea significative sfide chimiche. La scelta del crogiolo è la difesa primaria contro la deriva della composizione.

La sfida della reattività del litio

Il litio è un elemento altamente attivo. Durante il processo di fusione, cerca naturalmente di reagire con il suo contenitore, minacciando la purezza della fusione.

La grafite come barriera chimica

I crogioli di grafite sono selezionati specificamente per la loro stabilità chimica. Minimizzano efficacemente la contaminazione degli elementi di litio ad alta attività, impedendo al materiale del contenitore di disperdersi nella lega.

Resistenza termica

Oltre all'inerzia chimica, la grafite offre un'eccellente resistenza agli shock termici. Ciò garantisce che il crogiolo rimanga strutturalmente solido nonostante i rapidi cambiamenti di temperatura intrinseci al processo di fusione.

Criticità operative e insidie

Sebbene questa combinazione di attrezzature sia ideale, il mancato rispetto dei limiti dei materiali o delle attrezzature porta a risultati compromessi.

Il costo dell'instabilità termica

Se il forno a resistenza non riesce a mantenere un campo termico stabile, si rischia una miscelazione incompleta. Senza una distribuzione uniforme del calore, la matrice di alluminio e gli additivi di litio non si integreranno correttamente, portando a una scarsa qualità della fusione.

Il rischio di contaminazione

Qualsiasi compromissione del materiale del crogiolo—o l'uso di un'alternativa non di grafite—può essere catastrofica. A causa dell'elevata attività del litio, l'uso di un contenitore meno stabile comporterà una perdita di purezza, alterando fondamentalmente le specifiche di composizione iniziali della lega.

Ottimizzare il processo di preparazione

Per garantire lo sviluppo di successo delle leghe Al-Cu-Li, allinea le tue scelte di attrezzatura con i tuoi specifici obiettivi di processo.

- Se la tua priorità principale è la purezza della lega: Dai priorità alla qualità del crogiolo di grafite per garantire la massima stabilità chimica e prevenire la perdita o la contaminazione di litio.

- Se la tua priorità principale è l'omogeneità microstrutturale: Concentrati sulla calibrazione del forno a resistenza per garantire un campo termico perfettamente stabile a esattamente 740°C per una miscelazione uniforme.

Controllando rigorosamente l'ambiente termico e il materiale di contenimento, stabilisci una base affidabile per la fusione di leghe ad alte prestazioni.

Tabella riassuntiva:

| Considerazione chiave | Requisito tecnico | Beneficio per la fusione Al-Cu-Li |

|---|---|---|

| Obiettivo di temperatura | 740°C | Garantisce la fusione completa degli elementi Al, Cu e Li. |

| Campo termico | Alta stabilità (forno a resistenza) | Ottiene una miscelazione uniforme e un'omogeneità microstrutturale. |

| Inerzia chimica | Composizione della grafite | Impedisce al litio ad alta attività di reagire con il contenitore. |

| Durata del materiale | Resistenza agli shock termici | Mantiene l'integrità strutturale durante rapidi cicli di fusione. |

Eleva la precisione della tua fusione di leghe con KINTEK

Non lasciare che la contaminazione o l'instabilità termica compromettano i tuoi materiali ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per alte temperature da laboratorio—tutti completamente personalizzabili per le tue esigenze uniche di lavorazione Al-Cu-Li.

Le nostre soluzioni termiche avanzate garantiscono il preciso controllo della temperatura e la stabilità chimica necessari per la lega di litio ad alta attività. Contattaci oggi stesso per discutere i tuoi requisiti di forni personalizzati e assicurati che la tua ricerca sia costruita su una base di purezza e prestazioni.

Guida Visiva

Riferimenti

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il ruolo dei tubi di scarico nella parte superiore di una camera a vuoto? Ottimizza oggi stesso il tuo controllo della pressione

- Perché l'attrezzatura di degasaggio sottovuoto viene utilizzata nella preparazione di acciai resistenti al fuoco a bassa lega? | KINTEK Solutions

- Quali fattori influenzano la progettazione e la selezione degli elementi riscaldanti nei forni a vuoto? Ottimizza per temperatura, purezza e costo

- Perché un forno a essiccazione sotto vuoto è preferito per i precursori cristallini ZIF-8? Proteggere le strutture porose con l'essiccazione sotto vuoto

- Cos'è la sinterizzazione in atmosfera di vuoto? Ottenere la massima purezza per componenti ad alte prestazioni

- Qual è il ruolo di un forno di preriscaldamento per gusci? Padronanza della fluidità e precisione della superlega C1023

- Qual è il range di temperatura dei forni a vuoto da laboratorio e quali fattori lo influenzano? Trova la soluzione perfetta per il tuo laboratorio

- Quale manutenzione è richiesta per i forni di ricottura sotto vuoto? Consigli essenziali per prestazioni ottimali