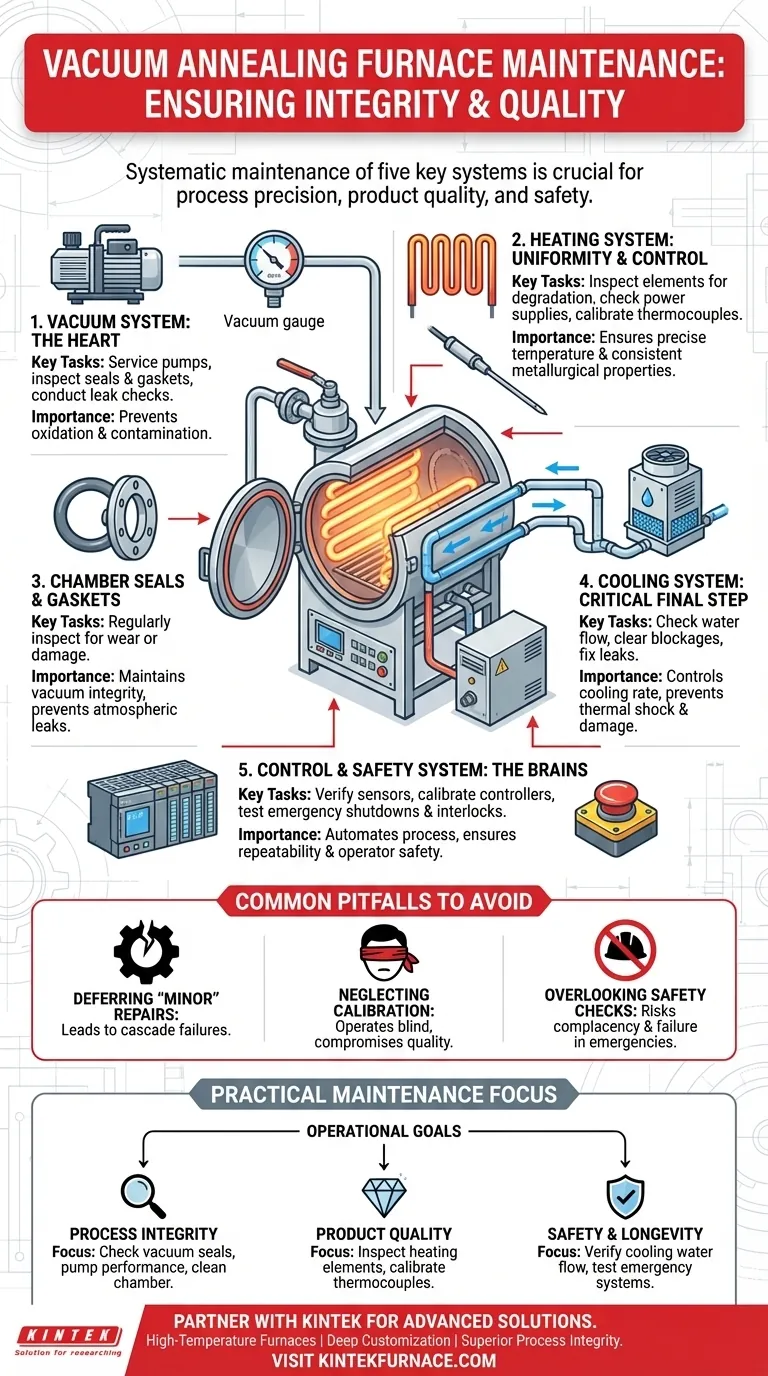

In sintesi, la manutenzione di un forno di ricottura sotto vuoto consiste nell'assicurare sistematicamente l'integrità di cinque sistemi chiave. La manutenzione richiesta si concentra sulla pompa del vuoto, gli elementi riscaldanti, le guarnizioni e le sigillature della camera, il sistema di raffreddamento e i sistemi di controllo elettronici. Trascurare una qualsiasi di queste aree compromette la capacità del forno di prevenire l'ossidazione e di fornire risultati coerenti e di alta qualità.

L'obiettivo della manutenzione del forno non è semplicemente prevenire guasti. È garantire la precisione dell'intero processo di ricottura, dalla creazione di un ambiente di vuoto puro al raggiungimento di profili termici esatti, assicurando sia la qualità del prodotto che la sicurezza dell'operatore.

I sistemi principali che richiedono attenzione

Un forno a vuoto è un sistema integrato dove il guasto di un componente può avere un effetto a cascata, influenzando l'intero processo. Una manutenzione efficace richiede un approccio metodico a ciascuno dei suoi sottosistemi critici.

Il sistema a vuoto: il cuore del processo

La funzione primaria del forno è rimuovere l'atmosfera, e questo compito spetta al sistema a vuoto. La sua salute è fondamentale per prevenire l'ossidazione e la contaminazione del pezzo.

Le attività di manutenzione chiave includono la manutenzione regolare delle pompe del vuoto, l'ispezione di tutte le guarnizioni e sigillature per usura o danni, e l'esecuzione periodica di controlli di tenuta sulla camera stessa.

Una perdita lenta o una pompa con prestazioni insufficienti compromette direttamente il livello di vuoto, il che può rovinare un intero lotto di parti di alto valore.

Il sistema di riscaldamento: garantire uniformità e controllo

Il sistema di riscaldamento è responsabile di portare il pezzo a una temperatura precisa e mantenerlo lì. Uniformità e accuratezza sono essenziali per ottenere le proprietà metallurgiche desiderate, come il rilassamento delle tensioni o la ricristallizzazione.

La manutenzione comporta l'ispezione visiva degli elementi riscaldanti per segni di degradazione o distorsione e il controllo delle loro alimentazioni.

Fondamentalmente, le termocoppie devono essere controllate per l'accuratezza e calibrate o sostituite regolarmente. Una lettura della temperatura imprecisa porta a un trattamento termico scorretto e a una qualità del prodotto incoerente.

Il sistema di raffreddamento: il passo finale critico

Il raffreddamento controllato è altrettanto importante quanto il riscaldamento. Questo sistema, spesso utilizzando acqua circolante o gas inerte, rimuove il calore a una velocità specificata per finalizzare la microstruttura del materiale.

È necessario controllare regolarmente i sistemi di raffreddamento ad acqua per un flusso adeguato e cercare eventuali ostruzioni o perdite. Un raffreddamento ostacolato può portare a shock termico, danni al forno o al mancato raggiungimento delle proprietà del materiale desiderate.

Il sistema di controllo e sicurezza: il cervello dell'operazione

I forni moderni si affidano a sofisticati sistemi di controllo, spesso utilizzando un PLC (Controllore a Logica Programmabile), per automatizzare e monitorare il processo. Questi sistemi garantiscono la ripetibilità ed eseguono funzioni vitali di sicurezza.

La manutenzione include la verifica che tutti i sensori stiano segnalando correttamente e che i controllori di temperatura siano calibrati. È anche fondamentale testare periodicamente tutti i sistemi di spegnimento di emergenza e i blocchi di sicurezza.

Errori comuni da evitare

Comprendere i punti di guasto comuni è tanto importante quanto seguire una lista di controllo di manutenzione. L'errore più grande è considerare la manutenzione un costo evitabile piuttosto che un investimento necessario in qualità e sicurezza.

Rinviare riparazioni "minori"

Una piccola e lenta perdita di vuoto o un flusso d'acqua leggermente ridotto possono sembrare insignificanti. Tuttavia, questi problemi mettono sotto costante stress altri componenti, come le pompe del vuoto e gli elementi riscaldanti, facendoli lavorare più duramente e guastarsi prematuramente.

Trascurare la calibrazione

Non calibrare le termocoppie e i sensori di pressione è un errore critico. Senza dati precisi, il sistema di controllo del forno opera alla cieca, rendendo impossibile garantire che il processo soddisfi le specifiche.

Ignorare i controlli di sicurezza

I blocchi di sicurezza e i sistemi di spegnimento di emergenza vengono usati raramente, il che può portare a compiacenza. Questi sistemi devono essere testati secondo un programma regolare per assicurarsi che funzionino correttamente in caso di emergenza, proteggendo sia il personale che le attrezzature.

Un focus pratico sulla manutenzione

La tua strategia di manutenzione dovrebbe essere guidata dai tuoi obiettivi operativi primari: integrità del processo, qualità del prodotto e sicurezza a lungo termine.

- Se il tuo focus primario è l'integrità del processo: Controlla regolarmente le guarnizioni del vuoto, le prestazioni della pompa e pulisci la camera per prevenire la contaminazione del pezzo dall'ossidazione.

- Se il tuo focus primario è la qualità del prodotto: Ispeziona regolarmente gli elementi riscaldanti per usura e calibra tutte le termocoppie per garantire un controllo della temperatura accurato e uniforme.

- Se il tuo focus primario è la sicurezza e la longevità: Verifica costantemente le portate dell'acqua di raffreddamento e testa metodicamente tutti i sistemi di spegnimento di emergenza e i blocchi di sicurezza.

Una manutenzione costante trasforma il tuo forno da un potenziale punto di guasto in una risorsa affidabile per produrre componenti di qualità superiore.

Tabella riassuntiva:

| Sistema | Compiti chiave di manutenzione |

|---|---|

| Sistema a vuoto | Manutenere le pompe, ispezionare le guarnizioni, eseguire controlli di tenuta |

| Sistema di riscaldamento | Ispezionare gli elementi, calibrare le termocoppie |

| Sistema di raffreddamento | Controllare il flusso d'acqua, prevenire ostruzioni |

| Controllo e sicurezza | Verificare i sensori, testare gli spegnimenti di emergenza |

Assicurati che il tuo forno di ricottura sotto vuoto funzioni alla massima efficienza con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche per una superiore integrità del processo e qualità del prodotto. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di manutenzione e prestazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco