Il degasaggio sottovuoto funge da fase di purificazione definitiva nella produzione di acciai strutturali ad alte prestazioni. Riducendo drasticamente la pressione ambientale, questa attrezzatura espelle i gas disciolti e le impurità dall'acciaio fuso raffinato. Questo trattamento profondo è il prerequisito per raggiungere la rigorosa precisione chimica richiesta negli acciai resistenti al fuoco a bassa lega.

La produzione di acciaio resistente al fuoco non riguarda semplicemente l'aggiunta di leghe; si tratta di creare un ambiente incontaminato in cui tali leghe possano funzionare. Il degasaggio sottovuoto rimuove i contaminanti volatili per garantire l'uniformità strutturale e la purezza essenziali per la sicurezza sismica e antincendio.

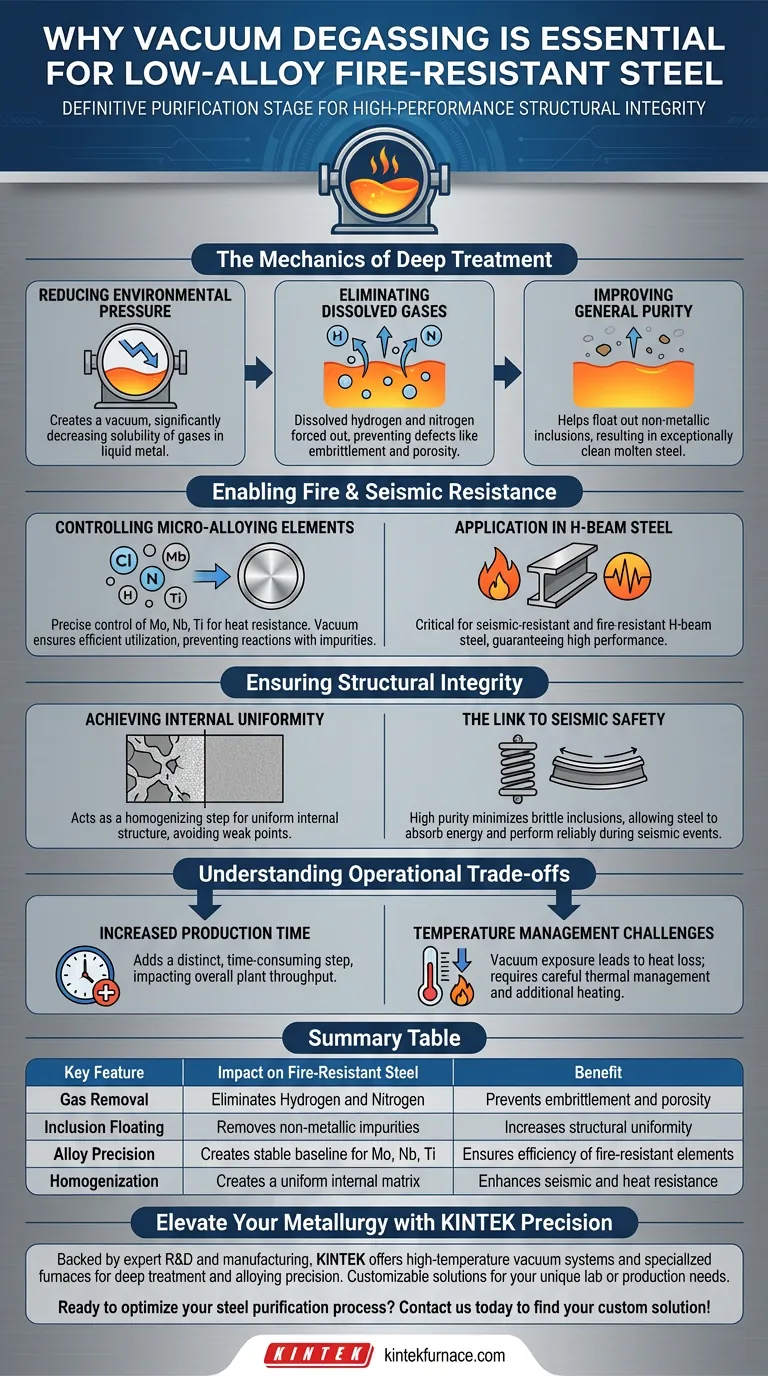

La meccanica del trattamento profondo

Riduzione della pressione ambientale

La funzione principale dell'attrezzatura di degasaggio sottovuoto è abbassare la pressione atmosferica circostante l'acciaio fuso.

Creando un vuoto, la solubilità dei gas nel metallo liquido diminuisce in modo significativo.

Eliminazione dei gas disciolti

Man mano che la pressione diminuisce, i gas disciolti come idrogeno e azoto vengono espulsi dalla soluzione.

La rimozione di questi gas è fondamentale per prevenire difetti come fragilità o porosità nell'acciaio solido finale.

Miglioramento della purezza generale

Oltre alla rimozione dei gas, il processo aiuta a far affiorare le inclusioni non metalliche.

Ciò si traduce in un "trattamento profondo" che lascia l'acciaio fuso eccezionalmente pulito e pronto per la lega.

Abilitazione della resistenza al fuoco e sismica

Controllo degli elementi micro-leganti

Per l'acciaio resistente al fuoco, elementi specifici devono essere aggiunti in rapporti esatti.

Il degasaggio sottovuoto crea la base stabile necessaria per controllare con precisione i rapporti di composizione di molibdeno (Mo), niobio (Nb) e titanio (Ti).

Perché la precisione è importante

Se l'acciaio mantiene alti livelli di ossigeno o altri gas, queste costose micro-leghe potrebbero reagire con le impurità anziché rafforzare la matrice dell'acciaio.

Il processo sottovuoto garantisce che questi elementi vengano utilizzati in modo efficiente per fornire resistenza al calore.

Applicazione negli acciai a profilato H

Il riferimento principale evidenzia l'applicazione specifica di questa tecnologia negli acciai a profilato H resistenti al sisma e al fuoco.

Questi componenti strutturali richiedono una garanzia di prestazioni che solo un acciaio degasato e di elevata purezza può fornire.

Garanzia di integrità strutturale

Raggiungimento dell'uniformità interna

Una composizione incoerente dell'acciaio porta a punti deboli che possono cedere sotto stress o calore.

Il degasaggio sottovuoto agisce come una fase di omogeneizzazione, garantendo che la struttura interna dell'acciaio sia uniforme in tutto il profilato.

Il legame con la sicurezza sismica

Per la resistenza sismica, l'acciaio deve essere in grado di assorbire energia senza fratturarsi.

L'elevata purezza ottenuta tramite degasaggio minimizza le inclusioni fragili, consentendo all'acciaio di funzionare in modo affidabile durante gli eventi sismici.

Comprensione dei compromessi operativi

Aumento del tempo di produzione

Il degasaggio sottovuoto aggiunge una fase distinta e dispendiosa in termini di tempo al processo di affinazione secondaria.

Richiede che l'acciaio rimanga nella siviera più a lungo, il che può influire sulla produttività complessiva dell'impianto.

Sfide nella gestione della temperatura

Il processo di esposizione dell'acciaio fuso al vuoto può causare perdite di temperatura.

Gli operatori devono gestire attentamente l'energia termica, richiedendo spesso fasi di riscaldamento aggiuntive per mantenere il metallo allo stato liquido per la colata.

Fare la scelta giusta per il tuo progetto

Sebbene il degasaggio sottovuoto sia uno standard per i materiali ad alte prestazioni, la comprensione del suo ruolo specifico aiuta a specificare i gradi di acciaio corretti.

- Se il tuo obiettivo principale è la resistenza al fuoco: Assicurati che il processo garantisca rapporti precisi di Mo, Nb e Ti per mantenere la resistenza a temperature elevate.

- Se il tuo obiettivo principale è la sicurezza sismica: Dai priorità alla rimozione dei gas disciolti per massimizzare la duttilità e l'uniformità strutturale interna.

Il degasaggio sottovuoto non è solo un passaggio di pulizia; è il processo fondamentale che trasforma il ferro fuso standard in acciaio di grado ingegneristico resistente al fuoco.

Tabella riassuntiva:

| Caratteristica chiave | Impatto sull'acciaio resistente al fuoco | Beneficio |

|---|---|---|

| Rimozione dei gas | Elimina idrogeno e azoto | Previene fragilità e porosità |

| Affioramento delle inclusioni | Rimuove impurità non metalliche | Aumenta l'uniformità strutturale |

| Precisione delle leghe | Crea una base stabile per Mo, Nb, Ti | Garantisce l'efficienza degli elementi resistenti al fuoco |

| Omogeneizzazione | Crea una matrice interna uniforme | Migliora la resistenza sismica e al calore |

Eleva la tua metallurgia con la precisione KINTEK

L'acciaio resistente al fuoco ad alte prestazioni richiede purezza assoluta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto ad alta temperatura e forni specializzati su misura per il trattamento profondo e la precisione delle leghe. Sia che tu abbia bisogno di sistemi Muffle, Tube, Rotary o CVD, le nostre attrezzature sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Pronto a ottimizzare il tuo processo di purificazione dell'acciaio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- J.D. Kim, Chansun Shin. Microstructural and Mechanical Characterization of Low-Alloy Fire- and Seismic-Resistant H-Section Steel. DOI: 10.3390/met14040374

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Può descrivere un esempio di processo che utilizza un forno per tempra sottovuoto? Ottenere una tempra dei metalli pulita e precisa

- Perché la brasatura sottovuoto è particolarmente utile nell'industria aerospaziale e in altre industrie ad alta precisione? Ottenere giunti superiori e privi di contaminazione

- Perché il riscaldamento uniforme è importante nella ricottura sotto vuoto? Garantisce proprietà del materiale coerenti ed evita i difetti

- In che modo il controllo di precisione nei forni di sinterizzazione sottovuoto personalizzati giova alla sinterizzazione? Ottieni Proprietà dei Materiali Superiori ed Efficienza del Processo

- Come viene applicato il trattamento termico sotto vuoto alle leghe elastiche? Sblocca le massime prestazioni nei dispositivi aerospaziali e medici

- Come funziona il processo di riscaldamento in un forno sottovuoto a parete calda? Scopri i suoi vantaggi di riscaldamento indiretto

- Quali sono i vantaggi delle giunzioni brasate sottovuoto? Ottieni giunzioni resistenti, pulite e affidabili

- Quali sono alcune considerazioni comuni per la risoluzione dei problemi nei forni sottovuoto? Padroneggiare la diagnostica di sistema per prestazioni affidabili