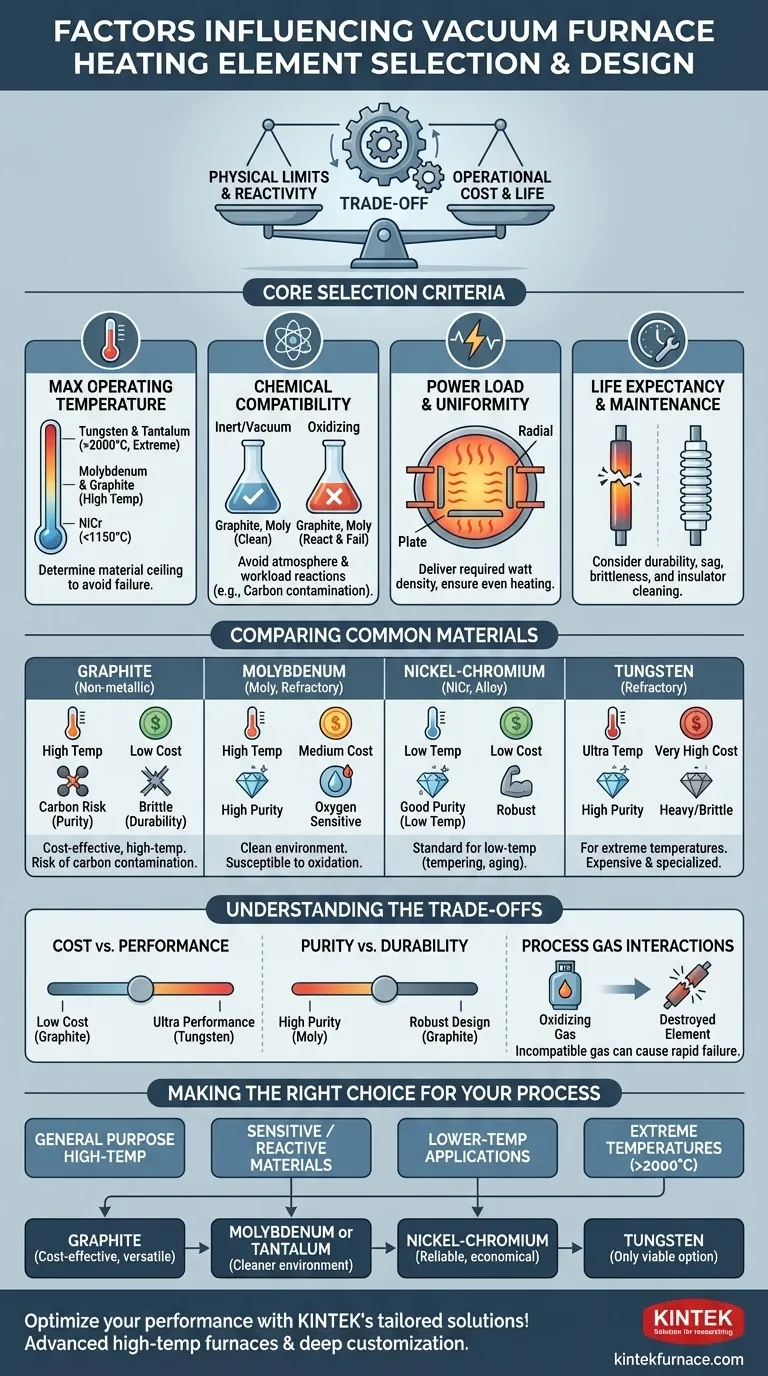

Nella progettazione dei forni a vuoto, la selezione di un elemento riscaldante è una decisione critica governata da diversi fattori interdipendenti. I più importanti di questi sono la massima temperatura operativa richiesta, la compatibilità chimica con l'atmosfera di processo e il carico di lavoro, la necessaria densità di potenza e la durata operativa prevista.

La scelta di un elemento riscaldante non è una semplice questione di raggiungere una temperatura target. È un complesso compromesso tra i limiti fisici del materiale, la sua reattività chimica con l'ambiente di processo specifico e il costo operativo a lungo termine.

Criteri di Selezione Fondamentali

Per selezionare l'elemento riscaldante appropriato, è necessario innanzitutto definire i parametri non negoziabili del processo termico. Questi criteri fungeranno da filtro, restringendo rapidamente le opzioni valide.

Massima Temperatura Operativa

Questo è il fattore primario. Materiali diversi hanno distinti limiti di temperatura, e il loro superamento porta a un rapido guasto.

I materiali sono generalmente classificati in base alle loro capacità di temperatura. Le leghe di nichel-cromo (NiCr) sono utilizzate per applicazioni a temperature più basse, mentre materiali come il molibdeno e la grafite sono cavalli di battaglia per processi ad alta temperatura. Per temperature estreme, sono necessari tungsteno o tantalio.

Compatibilità Chimica

Un elemento riscaldante non deve reagire negativamente con l'atmosfera di processo o i materiali trattati. Ciò include gas di riempimento inerti, gas di processo a pressione parziale ed eventuali degassamenti dal carico di lavoro.

Ad esempio, gli elementi in grafite sono eccellenti in vuoto o gas inerte, ma verrebbero consumati rapidamente in un ambiente ossidante. Al contrario, i metalli refrattari come il molibdeno si comportano bene in un vuoto pulito o in atmosfera di idrogeno, ma si ossidano e si guastano se si verifica una perdita d'aria ad alte temperature.

Carico di Potenza e Uniformità

La progettazione dell'elemento deve essere in grado di fornire la potenza richiesta (densità di watt) per riscaldare il carico di lavoro in modo efficiente. La forma e il posizionamento dell'elemento sono critici per ottenere l'uniformità della temperatura in tutta la zona calda.

Gli elementi possono essere a forma di barre, fili o grandi piastre. Possono essere montati radialmente intorno al carico di lavoro o sulla parete posteriore e sulla porta del forno per garantire un riscaldamento uniforme da tutti i lati. L'alimentazione, spesso un raddrizzatore controllato al silicio (SCR) o un trasformatore a reattanza variabile (VRT), fornisce il controllo necessario per regolare la potenza e mantenere l'uniformità.

Aspettativa di Vita e Manutenzione

La durata di un elemento e le sue esigenze di manutenzione influiscono direttamente sui costi operativi e sul tempo di attività del forno.

Alcuni elementi, come la grafite, possono diventare fragili nel tempo. Gli elementi metallici possono deformarsi o diventare anch'essi fragili dopo ripetuti cicli termici. Inoltre, gli elementi sono montati su isolatori ceramici o al quarzo che devono essere mantenuti puliti. La contaminazione da polvere di carbonio o vapori metallici può creare un percorso conduttivo, portando a un cortocircuito.

Confronto tra i Materiali Comuni per Elementi Riscaldanti

Con i criteri fondamentali definiti, è possibile valutare i materiali più comuni, ognuno dei quali offre un profilo distinto di vantaggi e svantaggi.

Elementi in Grafite

La grafite è un materiale non metallico ampiamente utilizzato per le sue prestazioni ad alta temperatura e la sua economicità. È facilmente lavorabile per ottenere forme complesse.

Il suo svantaggio principale è il potenziale di contaminazione da carbonio. In un vuoto, la grafite può introdurre carbonio nell'atmosfera del forno, il che può carburare la superficie di parti sensibili. È anche fragile e richiede un'attenta manipolazione.

Elementi in Molibdeno (Moly)

Il molibdeno è un metallo refrattario che fornisce un ambiente di riscaldamento molto pulito, rendendolo ideale per la lavorazione di materiali in cui la contaminazione da carbonio è inaccettabile.

Offre un'eccellente resistenza alle alte temperature ma è significativamente più costoso della grafite. La sua principale vulnerabilità è la sua elevata reattività con l'ossigeno a temperature elevate, il che significa che l'integrità del forno e la qualità del vuoto sono fondamentali.

Elementi in Nichel-Cromo (NiCr)

Queste leghe metalliche sono lo standard per applicazioni a vuoto a bassa temperatura, come tempra, invecchiamento e ricottura.

Sono robusti ed economici, ma sono limitati a temperature operative massime generalmente inferiori a 1150°C (2100°F), il che li rende inadatti per processi ad alto calore come la brasatura o la sinterizzazione.

Elementi in Tungsteno e Tantalio

Questi metalli refrattari sono riservati alle applicazioni ultra-alte temperature più esigenti. Il tungsteno in particolare ha il punto di fusione più alto di qualsiasi metallo.

Sebbene offrano prestazioni di temperatura superiori, il loro costo estremamente elevato, l'alta densità (che li rende pesanti) e la fragilità a temperatura ambiente li rendono una scelta specializzata per processi che non possono essere realizzati in altro modo.

Comprendere i Compromessi

La scelta di un elemento comporta sempre il bilanciamento di priorità contrastanti. Essere consapevoli di questi compromessi è fondamentale per evitare errori costosi.

Costo vs. Prestazioni

La grafite offre eccezionali prestazioni ad alta temperatura per il suo costo, ma comporta il rischio di contaminazione da carbonio. Il molibdeno fornisce un ambiente più pulito ma a un prezzo iniziale più elevato. Il tungsteno offre la massima capacità di temperatura, ma è un ordine di grandezza più costoso.

Purezza vs. Durata

Gli elementi in molibdeno garantiscono un ambiente di riscaldamento molto puro, ma possono essere più suscettibili a guasti dovuti a perdite d'aria. I robusti design in grafite possono resistere a sollecitazioni significative, ma possono compromettere la purezza dell'atmosfera del forno e la chimica superficiale delle parti in lavorazione.

Interazioni Gas di Processo

La scelta del gas di tempra o del gas di processo a pressione parziale deve essere compatibile con l'elemento. L'uso di un gas ossidante, anche in piccole quantità, può distruggere un elemento in molibdeno o grafite a temperatura. Questa relazione tra il gas di processo e il materiale dell'elemento non può essere trascurata.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione finale dovrebbe essere un riflesso diretto del tuo obiettivo primario di processo.

- Se il tuo obiettivo principale è il trattamento termico generico ad alta temperatura: la grafite è spesso la scelta più economica e versatile.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente sensibili o reattivi: gli elementi in molibdeno o tantalio forniscono un ambiente di riscaldamento più pulito, riducendo al minimo il rischio di contaminazione.

- Se il tuo obiettivo principale sono le applicazioni a bassa temperatura come la tempra o l'invecchiamento: le leghe di nichel-cromo offrono una soluzione affidabile ed economica.

- Se il tuo obiettivo principale è raggiungere temperature estreme superiori a 2000°C: il tungsteno è in genere l'unica opzione praticabile, nonostante il suo costo elevato e le sfide di manipolazione.

In definitiva, l'elemento riscaldante ottimale si allinea perfettamente con le esigenze termiche, chimiche ed economiche del tuo specifico processo a vuoto.

Tabella Riepilogativa:

| Fattore | Considerazioni Chiave | Materiali Comuni |

|---|---|---|

| Massima Temperatura Operativa | Determina la scelta del materiale; temperature più alte richiedono metalli refrattari | Grafite, Molibdeno, Tungsteno, NiCr |

| Compatibilità Chimica | Evita reazioni con l'atmosfera e il carico di lavoro; critica per la purezza | Grafite (vuoto/inerte), Molibdeno (vuoto pulito), NiCr (bassa temperatura) |

| Carico di Potenza e Uniformità | Garantisce riscaldamento efficiente e controllo della temperatura | Dipende dalla forma e dal posizionamento dell'elemento |

| Aspettativa di Vita e Manutenzione | Influisce sui costi operativi e sul tempo di attività | Varia a seconda del materiale; grafite fragile, metalli si deformano dopo cicli |

Ottimizza le prestazioni del tuo forno a vuoto con le soluzioni su misura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo opzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia elaborando materiali sensibili o richiedendo temperature estreme. Contattaci oggi per discutere come i nostri elementi riscaldanti possono migliorare l'efficienza del tuo processo e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega