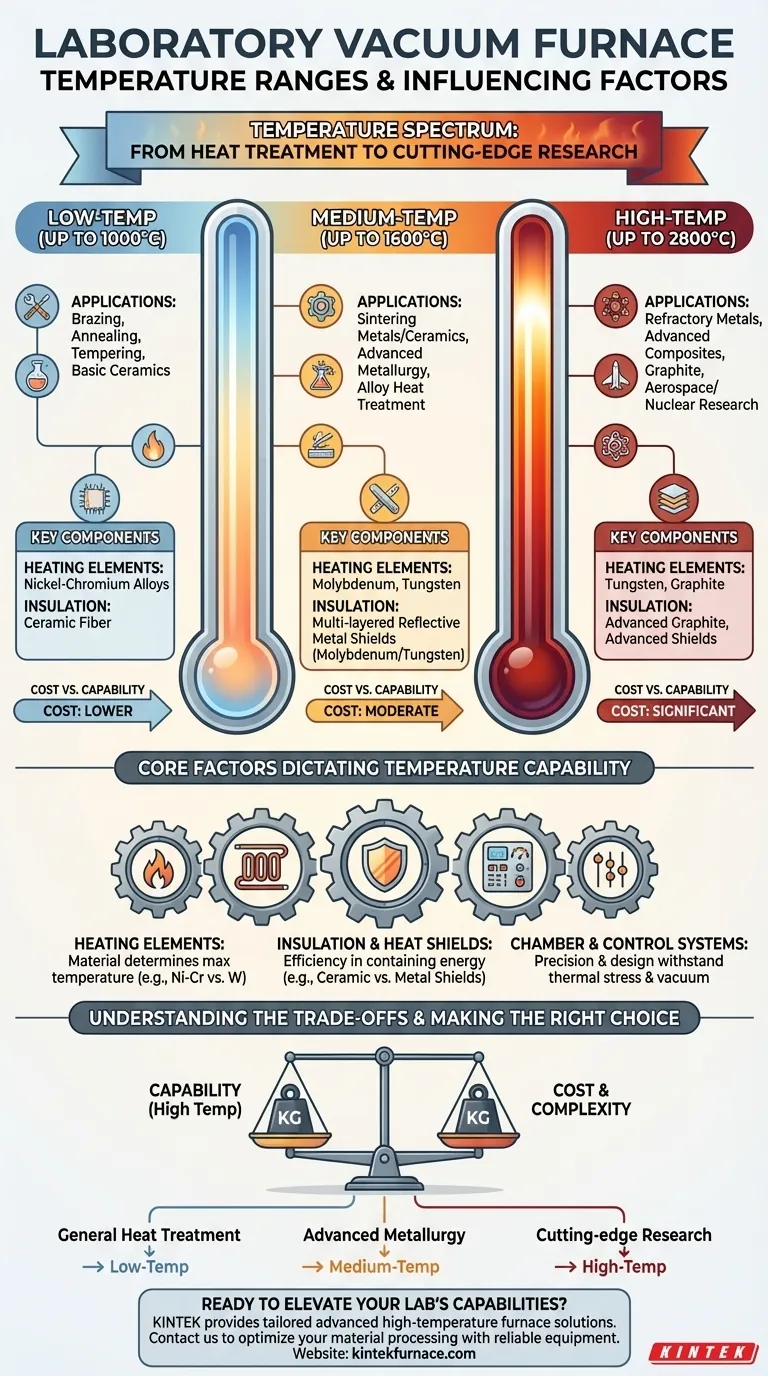

In breve, i forni a vuoto da laboratorio operano in un ampio spettro di temperature, tipicamente classificate in intervalli a bassa temperatura (fino a 1000°C), a media temperatura (fino a 1600°C) e ad alta temperatura (fino a 2800°C). La temperatura massima raggiungibile del forno non è un numero arbitrario; è fondamentalmente determinata dai materiali utilizzati per i suoi componenti principali, in particolare gli elementi riscaldanti e l'isolamento interno.

Il range di temperatura specifico di cui hai bisogno è il fattore più importante che determina la progettazione, la composizione dei materiali e, in ultima analisi, il costo di un forno a vuoto. Comprendere questa relazione è fondamentale per selezionare lo strumento giusto per i tuoi obiettivi di ricerca o produzione.

I Componenti Principali che Dettano la Temperatura

La capacità di temperatura di un forno a vuoto è un risultato diretto delle limitazioni fisiche delle sue parti costituenti. Tre elementi sono di primaria importanza.

Elementi Riscaldanti: Il Motore del Forno

Gli elementi riscaldanti sono responsabili della generazione dell'energia termica. Il materiale utilizzato per questi elementi determina direttamente la massima temperatura operativa.

Materiali diversi sono scelti per regimi di temperatura specifici. Ad esempio, le leghe nichel-cromo sono comuni per le temperature più basse, mentre molibdeno, tungsteno e grafite sono necessari per raggiungere temperature medie e alte senza degradarsi.

Isolamento e Schermi Termici: Contenere l'Energia

Raggiungere e mantenere temperature estreme in modo efficiente richiede un isolamento eccezionale. Questo isolamento della "zona calda" impedisce al calore di fuoriuscire verso le pareti del forno raffreddate ad acqua.

I forni a bassa temperatura possono utilizzare isolamento in fibra ceramica. I sistemi ad alta temperatura spesso si basano su schermi multistrato realizzati con metalli riflettenti come molibdeno o tungsteno, che sono più efficaci nel bloccare il trasferimento di calore radiante in vuoto.

Design della Camera e Sistemi di Controllo

La camera del forno deve resistere sia all'alto vuoto che all'intenso stress termico. La sua costruzione e la precisione dei suoi sistemi di controllo influenzano anche le prestazioni.

I forni moderni utilizzano sensori sofisticati e controlli computerizzati per garantire una distribuzione uniforme del calore e cicli termici ripetibili, il che è fondamentale per ottenere proprietà dei materiali coerenti. La capacità di controllare la temperatura con precisione è tanto importante quanto la capacità di raggiungerla.

Classificazione dei Forni per Range di Temperatura

Per semplificare la selezione, i forni sono generalmente raggruppati in base alla loro temperatura operativa massima, con ogni classe adatta a diverse applicazioni.

Forni a Bassa Temperatura (Fino a 1000°C)

Questi forni sono progettati per processi come brasatura, ricottura, tempra e cottura di alcune ceramiche e materiali in porcellana. Spesso forniscono una soluzione economica per il trattamento termico generico dove è richiesto un ambiente privo di ossigeno.

Forni a Media Temperatura (Fino a 1600°C)

Questo intervallo è il cavallo di battaglia per molte applicazioni avanzate di metallurgia e scienza dei materiali. È ideale per la sinterizzazione di vari metalli e ceramiche, il trattamento termico di leghe specializzate e la conduzione di ricerche su una vasta gamma di materiali.

Forni ad Alta Temperatura (Fino a 2800°C)

Riservati alle applicazioni più esigenti, questi forni sono utilizzati per lavorare materiali con punti di fusione estremamente elevati. Ciò include metalli refrattari, ceramiche avanzate, compositi di carbonio e grafite, spesso per l'industria aerospaziale, nucleare o la ricerca all'avanguardia.

Comprendere i Compromessi

Scegliere un forno implica bilanciare la capacità con i vincoli pratici. Temperature più elevate introducono sfide significative.

Costo vs. Capacità

Esiste una correlazione diretta e ripida tra temperatura massima e costo. I materiali esotici richiesti per gli elementi riscaldanti ad alta temperatura (tungsteno, grafite) e l'isolamento sono significativamente più costosi di quelli utilizzati nei modelli a bassa temperatura.

Controllo del Processo vs. Temperatura

Ottenere una stretta uniformità della temperatura diventa esponenzialmente più difficile a temperature più elevate. Un forno ad alta temperatura richiede sistemi di alimentazione e controllo più sofisticati per mantenere una zona calda stabile e uniforme.

Complessità Operativa

Operare a temperature estreme richiede protocolli più severi per la sicurezza e la manutenzione. Il rischio di guasti ai componenti e le conseguenze di un errore di processo sono maggiori, richiedendo operatori più esperti e una diligente manutenzione.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo di lavorazione del materiale dovrebbe essere il driver principale della tua decisione.

- Se il tuo focus principale è il trattamento termico generale, la brasatura o le ceramiche di base: Un forno a bassa temperatura (fino a 1000°C) è la scelta più pratica ed economica.

- Se il tuo focus principale è la metallurgia avanzata o la sinterizzazione della maggior parte delle leghe e ceramiche tecniche: Un forno a media temperatura (fino a 1600°C) offre il miglior equilibrio tra capacità e costo per un'ampia gamma di applicazioni.

- Se il tuo focus principale è la ricerca all'avanguardia su metalli refrattari o compositi avanzati: Un forno ad alta temperatura (fino a 2800°C) è necessario per soddisfare le esigenze di questi materiali specializzati.

In definitiva, selezionare il forno corretto significa abbinare con precisione le sue capacità di temperatura ai requisiti specifici dei tuoi materiali.

Tabella Riepilogativa:

| Range di Temperatura | Applicazioni Tipiche | Fattori Chiave di Influenza |

|---|---|---|

| Fino a 1000°C | Brasatura, ricottura, tempra, ceramiche di base | Elementi riscaldanti in nichel-cromo, isolamento in fibra ceramica |

| Fino a 1600°C | Sinterizzazione di metalli/ceramiche, trattamento termico di leghe | Elementi riscaldanti in molibdeno/tungsteno, schermi metallici multistrato |

| Fino a 2800°C | Metalli refrattari, compositi avanzati, grafite | Elementi riscaldanti in grafite/tungsteno, isolamento e controlli avanzati |

Pronto ad elevare le capacità del tuo laboratorio con un forno a vuoto su misura? Presso KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia per il trattamento termico generale che per la ricerca all'avanguardia. Contattaci oggi per discutere come possiamo ottimizzare la lavorazione dei tuoi materiali con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi