Un forno a essiccazione sotto vuoto è preferito rispetto a un forno standard perché utilizza la pressione negativa per abbassare significativamente il punto di ebollizione dei solventi come metanolo ed etanolo. Ciò consente la rimozione completa dei liquidi dalla complessa struttura porosa dello ZIF-8 a una temperatura delicata (tipicamente 60°C), prevenendo così il danno termico, il collasso strutturale e l'ossidazione che si verificano nell'essiccazione a convezione standard ad alta temperatura.

Il Concetto Chiave

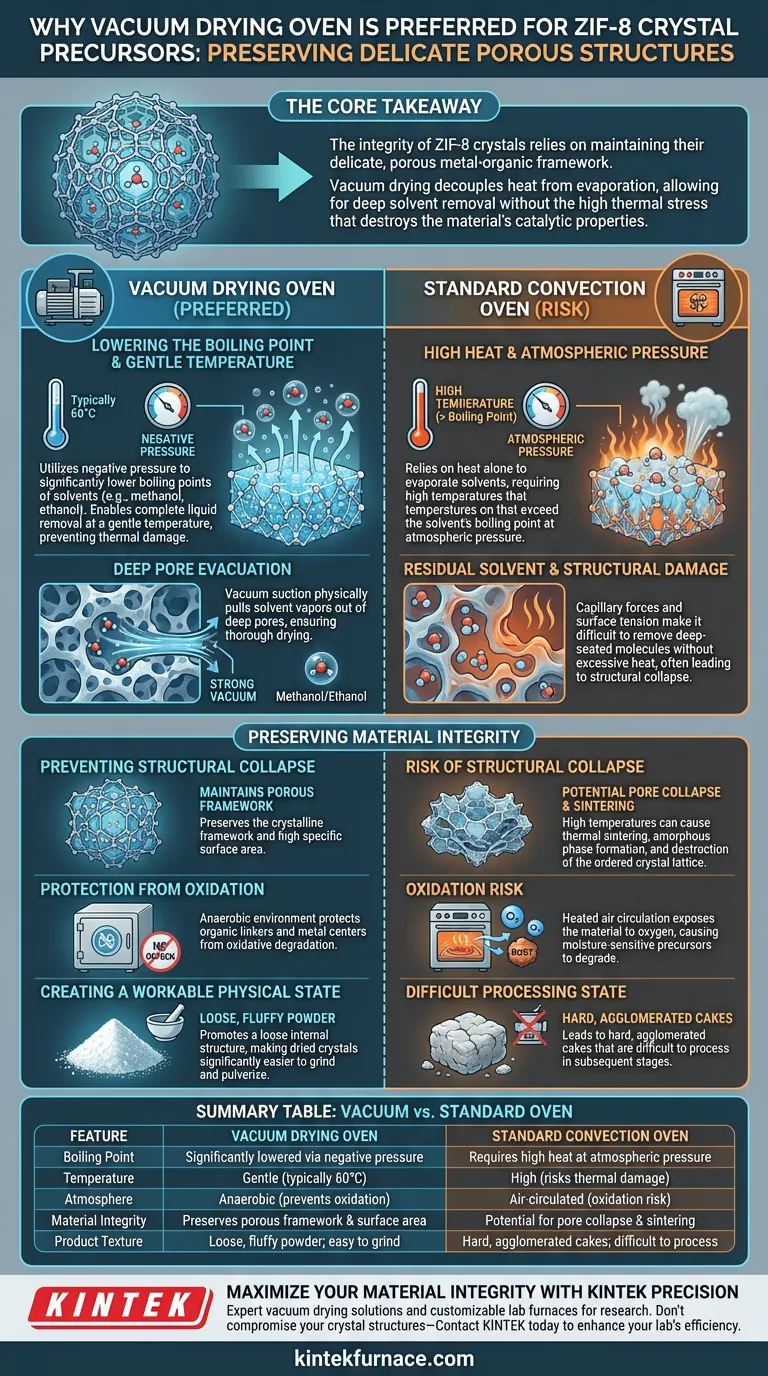

L'integrità dei cristalli ZIF-8 dipende dal mantenimento del loro delicato e poroso reticolo metallo-organico. L'essiccazione sotto vuoto disaccoppia il calore dall'evaporazione, consentendo una rimozione profonda dei solventi senza lo stress termico elevato che distrugge le proprietà catalitiche del materiale.

Il Meccanismo di Rimozione dei Solventi

Abbassamento del Punto di Ebollizione

I forni standard si basano esclusivamente sul calore per far evaporare i solventi, richiedendo temperature che superano il punto di ebollizione del solvente a pressione atmosferica. L'essiccazione sotto vuoto opera sotto pressione negativa, che altera fondamentalmente la termodinamica del processo.

Riducendo la pressione, il punto di ebollizione dei solventi (come metanolo, etanolo o acqua) si abbassa significativamente. Ciò consente al liquido di trasformarsi in vapore a temperature molto più basse, spesso intorno ai 60°C per i protocolli ZIF-8.

Evacuazione dei Pori Profondi

I cristalli ZIF-8 possiedono una struttura interna altamente porosa in cui le molecole di solvente possono rimanere intrappolate. In un forno standard, le forze capillari e la tensione superficiale possono rendere difficile la rimozione di queste molecole profondamente radicate senza un calore eccessivo.

L'effetto di aspirazione del vuoto estrae fisicamente i vapori di solvente da questi pori profondi. Ciò garantisce un'essiccazione completa e impedisce che il solvente residuo interferisca con le successive reazioni chimiche o applicazioni.

Preservare l'Integrità del Materiale

Prevenire il Collasso Strutturale

Il rischio principale durante l'essiccazione dei reticoli metallo-organici (MOF) come lo ZIF-8 è il collasso della struttura porosa. Le alte temperature utilizzate nei forni standard possono causare sinterizzazione termica o cambiamenti di fase indesiderati.

Essiccando a una temperatura più bassa, il metodo sotto vuoto preserva il reticolo cristallino. Ciò mantiene l'elevata area superficiale specifica richiesta affinché il materiale funzioni efficacemente come catalizzatore o precursore.

Protezione dall'Ossidazione

I forni standard fanno circolare aria riscaldata, esponendo il materiale all'ossigeno. Molti precursori, inclusi i componenti ZIF-8, sono sensibili all'umidità o inclini alla degradazione ossidativa quando riscaldati all'aria.

Un forno a vuoto elimina l'ossigeno dall'ambiente. Questa condizione anaerobica protegge i linker organici e i centri metallici dal deterioramento, garantendo la purezza chimica del precursore finale.

Creare uno Stato Fisico Lavorabile

Oltre alla stabilità chimica, il metodo di essiccazione influisce sulla manipolazione fisica del materiale. L'essiccazione sotto vuoto tende a promuovere una struttura interna sciolta all'interno del precursore.

Questo stato "soffice" o sciolto rende i cristalli essiccati significativamente più facili da macinare e polverizzare. Al contrario, l'essiccazione standard può portare a torte dure e agglomerate difficili da processare nelle successive fasi di sinterizzazione o formatura.

Comprendere i Compromessi

Il Rischio della Convezione Standard

È fondamentale capire perché un forno standard sia un rischio per questo materiale specifico. Se si tenta di essiccare lo ZIF-8 a pressione atmosferica, si è costretti ad aumentare la temperatura per far evaporare il solvente.

Questo calore aumentato porta spesso alla formazione di fasi amorfe, distruggendo di fatto il reticolo cristallino ordinato che si è lavorato per sintetizzare. Inoltre, senza la "trazione" del vuoto, l'umidità residua rimane spesso intrappolata, causando il collasso strutturale quando il materiale viene successivamente sottoposto a carbonizzazione ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando imposti il tuo protocollo di sintesi, considera le tue priorità specifiche:

- Se il tuo obiettivo principale è la Fedeltà Strutturale: Utilizza l'essiccazione sotto vuoto per mantenere la massima area superficiale specifica possibile e prevenire il collasso dei pori.

- Se il tuo obiettivo principale è la Purezza Chimica: Affidati all'ambiente sotto vuoto per prevenire l'ossidazione e garantire che non rimanga solvente residuo a contaminare le reazioni a valle.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Utilizza il vuoto per ridurre l'energia necessaria per l'evaporazione e per produrre una polvere sciolta che riduce i tempi di macinazione.

Utilizzando l'essiccazione sotto vuoto, ti assicuri che il precursore ZIF-8 mantenga l'architettura porosa critica e la stabilità chimica richieste per applicazioni ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Forno a Essiccazione Sotto Vuoto | Forno a Convezione Standard |

|---|---|---|

| Punto di Ebollizione | Significativamente abbassato tramite pressione negativa | Richiede calore elevato a pressione atmosferica |

| Temperatura | Delicata (tipicamente 60°C) | Alta (rischi di danni termici) |

| Atmosfera | Anaerobica (previene l'ossidazione) | Circolazione d'aria (rischio di ossidazione) |

| Integrità del Materiale | Preserva il reticolo poroso e l'area superficiale | Potenziale di collasso dei pori e sinterizzazione |

| Texture del Prodotto | Polvere sciolta e soffice; facile da macinare | Torte dure e agglomerate; difficili da processare |

Massimizza l'Integrità del Tuo Materiale con KINTEK Precision

Preservare la delicata architettura dei reticoli metallo-organici come lo ZIF-8 richiede più del semplice calore: richiede un controllo preciso della pressione e dell'ambiente. KINTEK fornisce soluzioni di essiccazione sotto vuoto leader del settore, insieme alla nostra produzione di sistemi Muffle, Tube, Rotary e CVD supportata da ricerca e sviluppo esperti.

Sia che tu stia essiccando precursori o conducendo sintesi ad alta temperatura, i nostri forni da laboratorio personalizzabili sono progettati per soddisfare le esigenze uniche della tua ricerca. Non compromettere le tue strutture cristalline: contatta KINTEK oggi stesso per scoprire come le nostre attrezzature specializzate possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Riferimenti

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Quali sono le funzioni principali di un forno di ricottura? Ottenere un controllo preciso del materiale e prestazioni migliorate

- Quali vantaggi offre il trattamento termico sotto vuoto rispetto ai metodi tradizionali? Ottenere una qualità del materiale e un controllo superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come viene applicata la brasatura in forno nei settori dell'energia e della produzione di energia? Migliorare l'affidabilità dei componenti in condizioni estreme

- Quali sono le principali funzioni di processo di un forno sotto vuoto nella sintesi di Fe3O4/C@PM? Garantire l'integrità del materiale.

- Perché utilizzare un forno di attacco termico per l'analisi SEM del diossido di uranio? Rivelazione essenziale dei bordi dei grani

- Come facilitano i sistemi a vuoto il recupero dell'olio dalla grafite espansa? Migliorare la purezza e la longevità del sorbente

- In che modo la sinterizzazione sotto vuoto migliora le tolleranze dimensionali? Ottenere un Ritiro Uniforme e Precisione