L'agitatore meccanico funge da agente attivo critico nella colata per agitazione di compositi ibridi Al2214. La sua funzione principale è quella di generare intensa convezione e forze di taglio—operando tipicamente a velocità intorno ai 500 giri/min—per rompere fisicamente gli aggregati di particelle di rinforzo e forzarli in una dispersione uniforme in tutta la matrice di alluminio fuso.

L'agitatore meccanico colma il divario tra le materie prime e un composito ad alte prestazioni. Imponendo meccanicamente una microstruttura uniforme, previene l'agglomerazione delle particelle e garantisce che il materiale finale raggiunga le proprietà meccaniche superiori intrinseche alla progettazione ibrida.

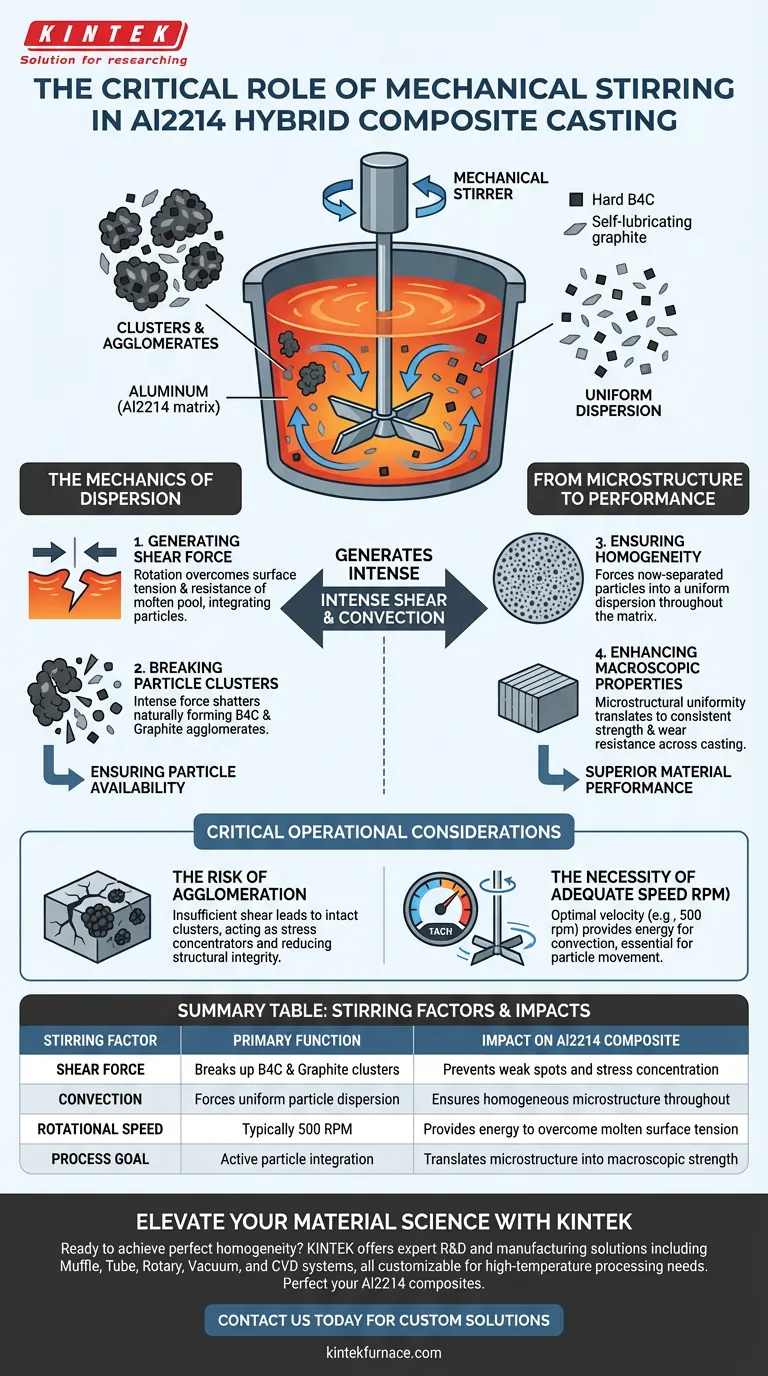

La Meccanica della Dispersione

Per comprendere l'importanza dell'agitatore, bisogna guardare oltre la semplice miscelazione. L'obiettivo non è solo la combinazione, ma la distribuzione precisa di materiali distinti.

Generazione della Forza di Taglio

La rotazione dell'agitatore crea potenti forze di taglio all'interno del bagno fuso.

Queste forze sono necessarie per superare la tensione superficiale e la resistenza fisica dell'alluminio fuso. Senza questa intensa azione meccanica, le particelle di rinforzo galleggerebbero o affonderebbero piuttosto che integrarsi.

Rottura degli Aggregati di Particelle

Nei compositi ibridi Al2214, le particelle di rinforzo come il duro B4C (Carburo di Boro) e la grafite autolubrificante tendono naturalmente a formare aggregati o agglomerati.

La funzione principale dell'agitatore è quella di frantumare questi aggregati. Rompendoli, l'agitatore garantisce che le singole particelle siano disponibili per la distribuzione piuttosto che rimanere in agglomerati inefficaci.

Dalla Microstruttura alle Prestazioni

L'attività che si verifica nello stato fuso detta direttamente la qualità del composito solido.

Garantire l'Omogeneità

L'agitatore forza le particelle ora separate in una dispersione uniforme in tutta la matrice.

Ciò crea una microstruttura omogenea in cui i rinforzi sono distribuiti uniformemente. Questa uniformità è la caratteristica distintiva di un composito ibrido colato con successo.

Miglioramento delle Proprietà Macroscopiche

L'uniformità microstrutturale si traduce direttamente in proprietà meccaniche macroscopiche.

Un composito ben agitato presenta una resistenza e una resistenza all'usura coerenti in tutta la colata. Al contrario, una scarsa agitazione porta a punti deboli e punti di rottura imprevedibili.

Considerazioni Operative Critiche

Sebbene l'agitatore sia essenziale, la sua efficacia dipende da un funzionamento preciso. Questo processo non è privo di potenziali insidie.

Il Rischio di Agglomerazione

Se la forza di taglio è insufficiente, gli aggregati di particelle rimarranno intatti.

Questi agglomerati agiscono come concentratori di stress nel prodotto finale, riducendo significativamente l'integrità strutturale del materiale. L'agitatore deve prevenire questo difetto per garantire che il composito funzioni come previsto.

La Necessità di una Velocità Adeguata

Il riferimento primario evidenzia velocità specifiche, come 500 giri/min, come efficaci per questo processo.

Far funzionare l'agitatore al di sotto della velocità ottimale non genera la convezione necessaria per spostare le particelle. È la velocità dell'agitazione che determina l'energia disponibile per disperdere B4C e grafite.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei compositi ibridi Al2214, è necessario concentrarsi sulla relazione tra i parametri di agitazione e la qualità del materiale.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: Dai priorità al mantenimento di una velocità di agitazione costante (ad esempio, 500 giri/min) per generare correnti di convezione continue.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che l'agitatore generi una forza di taglio sufficiente a rompere completamente gli aggregati di B4C e grafite prima della solidificazione.

La colata per agitazione efficace è definita dalla capacità dell'agitatore di trasformare una miscela di ingredienti in un materiale unificato e ad alte prestazioni.

Tabella Riassuntiva:

| Fattore di Agitazione | Funzione Principale | Impatto sul Composito Al2214 |

|---|---|---|

| Forza di Taglio | Rompe gli aggregati di B4C e grafite | Previene punti deboli e concentrazione di stress |

| Convezione | Forza la dispersione uniforme delle particelle | Garantisce una microstruttura omogenea in tutto |

| Velocità di Rotazione | Tipicamente 500 RPM | Fornisce energia per superare la tensione superficiale del fuso |

| Obiettivo del Processo | Integrazione attiva delle particelle | Trasforma la microstruttura in resistenza macroscopica |

Eleva la Tua Scienza dei Materiali con KINTEK

Pronto a ottenere un'omogeneità perfetta nei tuoi compositi a matrice metallica? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di muffola, tubolari, rotativi, sottovuoto e CVD di precisione—tutti completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione ad alta temperatura. Sia che tu stia perfezionando compositi ibridi Al2214 o sviluppando materiali di prossima generazione, i nostri forni da laboratorio forniscono la stabilità termica necessaria per risultati superiori. Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno ad arco sotto vuoto? Preparare leghe CoCuMoNi ad alta purezza con precisione

- Quali industrie e applicazioni utilizzano i forni a fusione a induzione sotto vuoto? Essenziali per materiali ad alta purezza

- Qual è il principio di funzionamento di un forno a induzione a media frequenza? Ottenere una fusione dei metalli rapida e precisa

- Perché la scelta del crogiolo è importante in un forno a induzione? Garantire la purezza della fusione e la sicurezza del processo

- Cosa causa la fusione del rottame solido nel forno ad arco elettrico? Sblocca una produzione di acciaio efficiente

- Quali sono i vantaggi dell'utilizzo dei forni fusori a induzione? Aumenta efficienza, qualità e sicurezza

- Quali tipi di metalli traggono maggior beneficio dalla fusione sottovuoto o in atmosfera protettiva? Essenziale per metalli e leghe reattivi

- Perché è richiesto un eccesso di Lantanio nella fusione della lega La(Fe,Si)13? Superare la combustione per massime prestazioni magnetocaloriche