Nel riscaldamento a induzione, la frequenza è il parametro più critico per controllare l'efficienza di riscaldamento perché determina precisamente dove all'interno di un materiale viene generato il calore. Le frequenze più alte concentrano l'effetto di riscaldamento vicino alla superficie, mentre le frequenze più basse consentono all'energia di penetrare più in profondità nel pezzo. Abbinare la frequenza alle proprietà del materiale e alle dimensioni del pezzo è la chiave per un processo efficiente.

Il principio fondamentale è che l'efficienza di riscaldamento dipende dalla concentrazione delle correnti elettriche indotte all'interno del pezzo target. La frequenza del campo magnetico alternato determina la "profondità di pelle" di queste correnti e, per un trasferimento ottimale di energia, questa profondità deve essere correttamente scalata in base alle dimensioni del pezzo che si sta riscaldando.

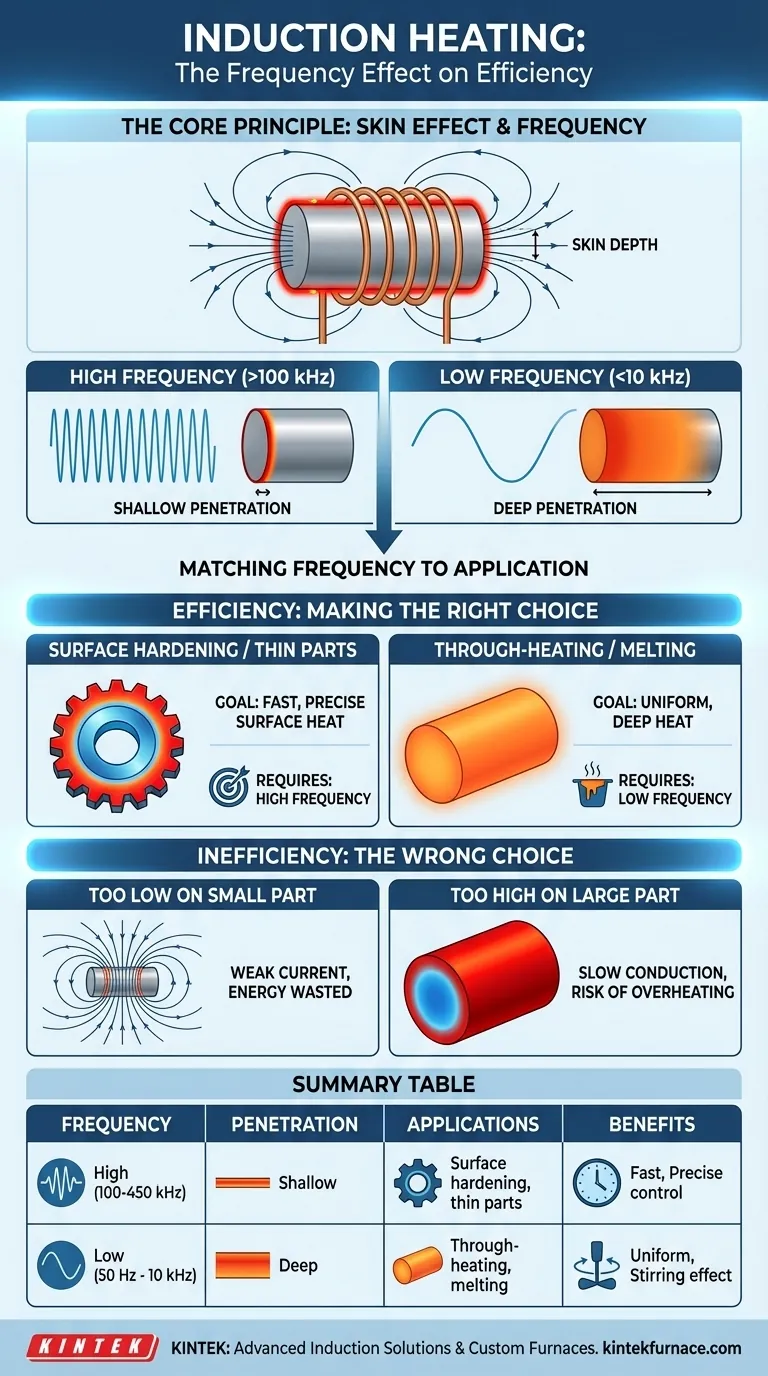

Il Principio Fondamentale: Frequenza ed Effetto Pelle

Per comprendere l'efficienza, è necessario prima comprendere la fisica di come funziona il riscaldamento a induzione. Il processo si basa su un fenomeno noto come "effetto pelle".

Cos'è l'Effetto Pelle?

Una bobina a induzione genera un campo magnetico potente e rapidamente alternato. Quando si posiziona un pezzo conduttivo (come l'acciaio) all'interno di questo campo, esso induce correnti elettriche all'interno del pezzo, note come correnti parassite.

Queste correnti parassite non sono uniformi. Sono più forti sulla superficie del pezzo e la loro densità diminuisce esponenzialmente verso il centro. Questa concentrazione di corrente sulla "pelle" del materiale è l'effetto pelle. La resistenza del metallo al flusso di queste correnti è ciò che genera calore preciso e istantaneo.

Come la Frequenza Controlla la Profondità di Penetrazione

La frequenza della corrente alternata nella bobina controlla direttamente la profondità di questa "pelle" di correnti parassite. La relazione è semplice e inversa:

- Alta Frequenza (es. 100 kHz - 450 kHz) crea una pelle molto sottile, concentrando la corrente e l'effetto di riscaldamento in uno strato superficiale.

- Bassa Frequenza (es. 50 Hz - 10 kHz) crea una pelle molto più spessa, consentendo alla corrente e al riscaldamento di penetrare in profondità nel nucleo del materiale.

Il termine per questo è profondità di penetrazione o profondità di riferimento. È la profondità alla quale la corrente indotta è scesa a circa il 37% del suo valore in superficie. Circa l'86% del calore totale viene generato all'interno di questo singolo strato di profondità.

Abbinare la Frequenza alla Tua Applicazione

L'obiettivo è selezionare una frequenza che posizioni il calore esattamente dove ne hai bisogno per il tuo processo specifico. Un processo efficiente è quello in cui il calore generato si allinea con l'obiettivo termico.

Per la Tempra Superficiale e Parti Sottili

Per applicazioni come la tempra superficiale di ingranaggi o cuscinetti, l'obiettivo è riscaldare solo la superficie esterna a una temperatura elevata molto rapidamente, lasciando il nucleo freddo e duttile.

Questo richiede alte frequenze. Una profondità di penetrazione superficiale assicura che l'energia sia focalizzata esclusivamente sulla superficie, minimizzando il tempo necessario affinché il calore si diffonda nel nucleo e massimizzando velocità e controllo.

Per il Riscaldamento Passante e la Fusione

Per applicazioni come il riscaldamento di una grande billetta per la forgiatura o la fusione di un crogiolo pieno di metallo, l'obiettivo è riscaldare l'intero volume del materiale nel modo più uniforme possibile.

Questo richiede frequenze basse o medie. Una profondità di penetrazione maggiore assicura che l'energia sia generata in una porzione significativa della sezione trasversale del pezzo. Ciò promuove un riscaldamento più uniforme e, nel caso della fusione, aiuta a creare un effetto di agitazione elettromagnetica che migliora la consistenza della fusione.

Comprendere i Compromessi e le Inefficienze

La scelta di una frequenza errata porta direttamente a sprechi di energia e scarsi risultati. La relazione tra le dimensioni del pezzo e la profondità di penetrazione è critica. Una regola pratica ampiamente utilizzata è che il diametro del pezzo dovrebbe essere almeno da quattro a otto volte la profondità di penetrazione per una buona efficienza.

Il Problema con una Frequenza Troppo Bassa

Se si utilizza una bassa frequenza su una parte molto piccola, la profondità di penetrazione può essere maggiore della parte stessa.

In questo scenario, il campo magnetico attraversa il pezzo con pochissima resistenza, inducendo solo deboli correnti parassite. La maggior parte dell'energia della bobina non viene "catturata" dal pezzo, con conseguente efficienza estremamente scarsa e riscaldamento lento.

Il Problema con una Frequenza Troppo Alta

Se si utilizza un'alta frequenza su una parte molto grande destinata al riscaldamento passante, si crea calore intenso solo in superficie.

Si è quindi costretti a fare affidamento sulla lenta conduzione termica per trasportare quel calore al nucleo del pezzo. Questo è altamente inefficiente, spreca energia nell'ambiente circostante e rischia il surriscaldamento, la fusione o il danneggiamento della superficie molto prima che il nucleo raggiunga la temperatura target.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della frequenza corretta dipende dal materiale, dalla geometria del pezzo e dall'obiettivo finale del processo.

- Se il tuo obiettivo principale è la tempra superficiale o il riscaldamento di materiali sottili: Scegli frequenze alte o molto alte (100 kHz e oltre) per creare una profondità di riscaldamento superficiale.

- Se il tuo obiettivo principale è il riscaldamento passante di grandi parti per la forgiatura o la formatura: Scegli frequenze basse (tipicamente inferiori a 10 kHz) per garantire una penetrazione del calore profonda e uniforme.

- Se il tuo obiettivo principale è la fusione di metallo in un forno: Utilizza una frequenza bassa o media che sia scalata al diametro del forno per promuovere una penetrazione profonda e un'utile agitazione elettromagnetica.

In definitiva, padroneggiare la selezione della frequenza trasforma l'induzione da un semplice metodo di riscaldamento in uno strumento di produzione preciso e altamente efficiente.

Tabella Riepilogativa:

| Intervallo di Frequenza | Profondità di Penetrazione | Applicazioni Ideali | Vantaggi Chiave |

|---|---|---|---|

| Alta (100 kHz - 450 kHz) | Superficiale | Tempra superficiale, parti sottili | Riscaldamento superficiale rapido, controllo preciso |

| Bassa (50 Hz - 10 kHz) | Profonda | Riscaldamento passante, fusione di grandi parti | Riscaldamento uniforme, agitazione elettromagnetica |

Stai lottando con un riscaldamento inefficiente nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi a induzione su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono una precisa corrispondenza di frequenza e un'efficienza ottimale per i tuoi esperimenti unici. Contattaci oggi per migliorare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori