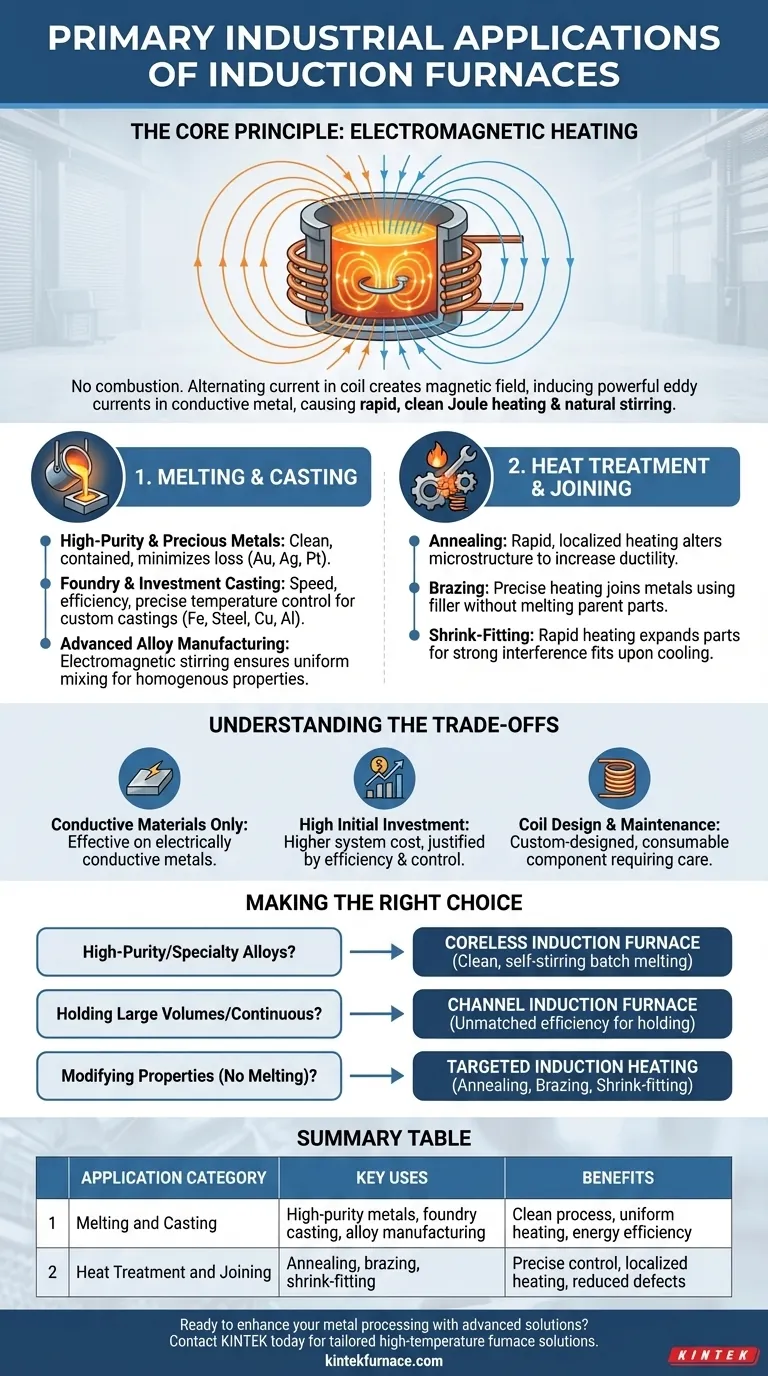

Le principali applicazioni industriali dei forni a induzione rientrano in due categorie principali: fusione e colata di metalli e trattamento termico o giunzione di componenti metallici. Questi forni eccellono in compiti che richiedono un riscaldamento rapido, pulito e controllato con precisione, rendendoli essenziali nelle fonderie, nella produzione di leghe e nei processi specializzati di fabbricazione dei metalli.

Il valore fondamentale di un forno a induzione non è solo la sua capacità di fondere il metallo, ma il suo utilizzo di energia elettromagnetica pulita e senza contatto. Questo principio fondamentale consente un controllo eccezionale sulla temperatura e sulla purezza del materiale, rendendolo la scelta ideale per applicazioni che vanno dalle fonderie ad alto volume alla creazione di leghe speciali ad alte prestazioni.

Come funzionano i forni a induzione: il principio fondamentale

Per comprendere le sue applicazioni, è necessario prima comprendere la tecnologia. Un forno a induzione non utilizza la combustione o elementi riscaldanti esterni per fondere il materiale.

Il ruolo dell'elettromagnetismo

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico forte e in rapida variazione attorno al crogiolo che contiene la carica metallica.

Questo campo magnetico induce potenti correnti parassite all'interno del metallo stesso. La naturale resistenza elettrica del metallo fa sì che si riscaldi rapidamente e si fonda, un processo noto come riscaldamento Joule.

Forni senza nucleo rispetto ai forni a canale

Esistono due progetti principali. I forni a induzione senza nucleo sono costituiti da un semplice crogiolo rivestito di refrattario circondato dalla bobina di alimentazione. Sono ideali per la fusione a lotti e sono apprezzati per la loro flessibilità nel cambiare le leghe.

I forni a induzione a canale funzionano più come un trasformatore, con un "canale" di metallo fuso che forma un circuito secondario. Questi sono estremamente efficienti per mantenere grandi volumi di metallo fuso a una temperatura costante o per operazioni di fusione continua di una singola lega.

Applicazione chiave 1: Fusione e colata

L'uso più comune dei forni a induzione è la fusione dei metalli. L'azione elettromagnetica fornisce un naturale effetto di agitazione, fondamentale per produrre fusioni uniformi e di alta qualità.

Metalli preziosi e ad alta purezza

La fusione a induzione è lo standard per i metalli preziosi come platino, oro e argento. Il processo è pulito e contenuto, riducendo al minimo la perdita di materiale prezioso e prevenendo la contaminazione.

Fonderia e colata a cera persa

I forni a induzione sono i cavalli di battaglia delle fonderie moderne per la fusione di ferro, acciaio, rame e alluminio. La loro velocità e l'efficienza energetica consentono alle fonderie di produrre fusioni personalizzate su richiesta con un controllo preciso della temperatura, riducendo i difetti.

Produzione di leghe avanzate

Quando si creano leghe speciali, l'uniformità è fondamentale. L'agitazione elettromagnetica intrinseca di un forno a induzione assicura che tutti gli elementi leganti siano completamente miscelati, risultando in un prodotto finale omogeneo con proprietà coerenti.

Applicazione chiave 2: Trattamento termico e giunzione

La tecnologia a induzione non è solo per la fusione. Lo stesso principio di riscaldamento può essere applicato con maggiore controllo per alterare le proprietà fisiche di un materiale senza fonderlo.

Ricottura

La ricottura è un processo di trattamento termico che modifica la microstruttura di un metallo per aumentarne la duttilità e ridurne la durezza, rendendolo più facile da lavorare. L'induzione fornisce un riscaldamento rapido e localizzato a questo scopo.

Brasatura

La brasatura è un processo per unire due pezzi di metallo utilizzando un metallo d'apporto. Il riscaldamento a induzione può essere mirato con precisione sulla giunzione, fondendo in modo efficiente il materiale d'apporto senza surriscaldare i componenti base.

Montaggio a interferenza (Shrink-Fitting)

Questa intelligente tecnica di assemblaggio utilizza l'induzione per riscaldare rapidamente una parte metallica (come un ingranaggio o un cuscinetto), facendola espandere. Viene quindi posizionata su un albero o all'interno di un alloggiamento e, raffreddandosi, si restringe per creare un accoppiamento a interferenza estremamente resistente.

Comprendere i compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Comporta requisiti e limitazioni specifici che è fondamentale comprendere.

Ideale per materiali conduttivi

Il principio fondamentale si basa sull'induzione di correnti elettriche all'interno del materiale. Pertanto, il riscaldamento a induzione è efficace solo su materiali elettricamente conduttivi, principalmente metalli.

Elevato investimento iniziale

Il costo di un sistema di forno a induzione, inclusa la sua alimentazione e l'infrastruttura di raffreddamento, può essere significativamente superiore a quello dei tradizionali forni a combustione. Questo costo è generalmente giustificato da una maggiore efficienza e un migliore controllo del processo.

Progettazione e manutenzione della bobina

La bobina a induzione è il cuore del forno ed è spesso progettata su misura per una specifica applicazione. È un articolo di consumo che richiede manutenzione o sostituzione periodica ed è fondamentale per le prestazioni del forno.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo corretto dipende interamente dal tuo obiettivo industriale.

- Se la tua attenzione principale è la fusione ad alta purezza o la creazione di leghe speciali: La natura pulita, contenuta e auto-agitante di un forno a induzione senza nucleo è la scelta migliore.

- Se la tua attenzione principale è mantenere grandi volumi di metallo a temperatura per la colata: Un forno a induzione a canale offre un'efficienza senza pari per operazioni continue con una singola lega.

- Se la tua attenzione principale è modificare le proprietà di un pezzo anziché fonderlo: Rivolgiti a processi di riscaldamento a induzione mirati come ricottura, brasatura o montaggio a interferenza per un'applicazione precisa dell'energia.

Comprendendo il suo principio fondamentale di riscaldamento elettromagnetico, puoi sfruttare efficacemente la tecnologia a induzione per risolvere una vasta gamma di sfide industriali.

Tabella riassuntiva:

| Categoria di applicazione | Usi chiave | Vantaggi |

|---|---|---|

| Fusione e colata | Metalli ad alta purezza, colata in fonderia, produzione di leghe | Processo pulito, riscaldamento uniforme, efficienza energetica |

| Trattamento termico e giunzione | Ricottura, brasatura, montaggio a interferenza | Controllo preciso, riscaldamento localizzato, riduzione dei difetti |

Pronto a migliorare la tua lavorazione dei metalli con soluzioni avanzate di forni a induzione? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e produttività!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza