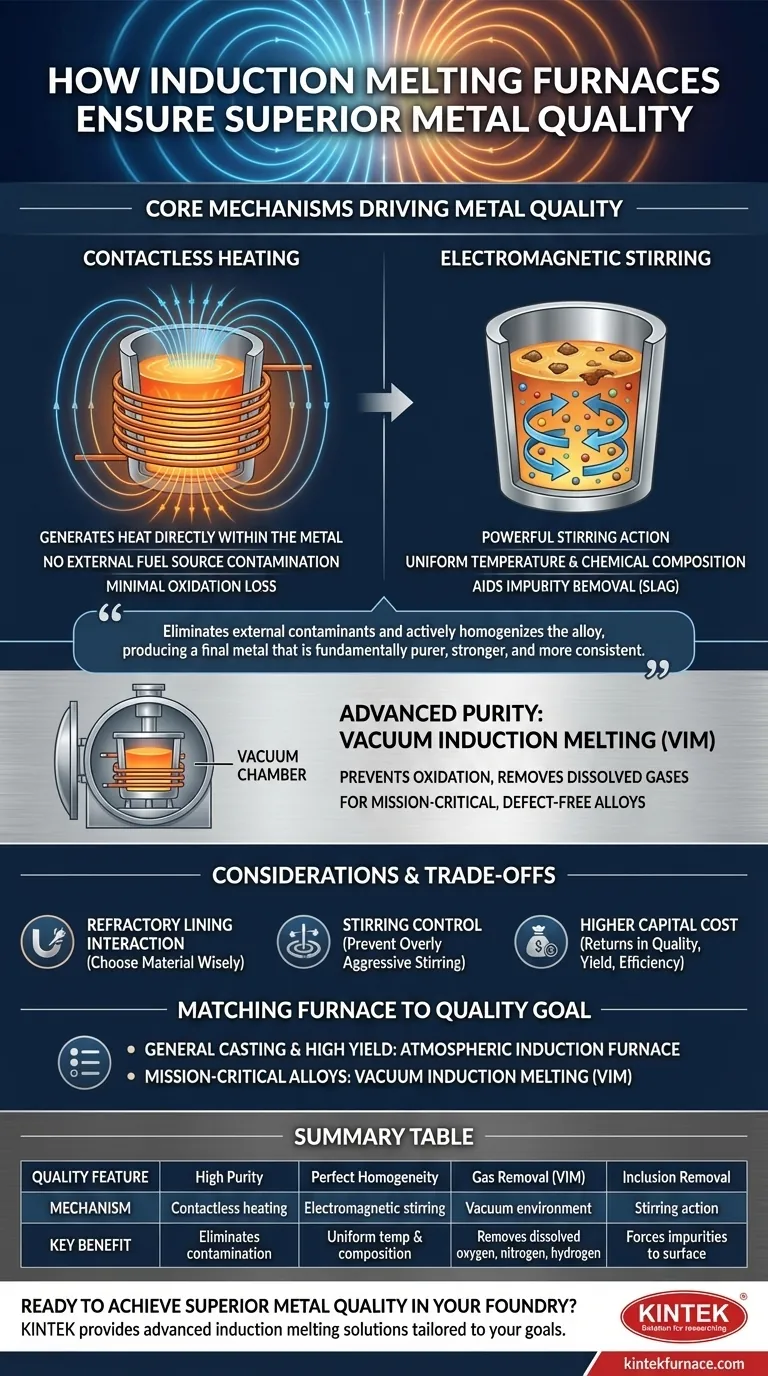

In sostanza, un forno a induzione per la fusione garantisce una qualità superiore del metallo attraverso due principi fondamentali: riscaldamento senza contatto e agitazione elettromagnetica. Il processo genera calore direttamente all'interno del metallo stesso, prevenendo la contaminazione da fonti di combustibile esterne, mentre l'azione di agitazione intrinseca del campo magnetico garantisce una temperatura e una composizione chimica perfettamente uniformi in tutta la massa fusa.

Il vero vantaggio della fusione a induzione risiede nel suo controllo preciso sull'ambiente di fusione. Eliminando i contaminanti esterni e omogeneizzando attivamente la lega, il processo produce un metallo finale che è fondamentalmente più puro, più resistente e più consistente di quanto sia ottenibile con i metodi tradizionali.

I Meccanismi Fondamentali che Guidano la Qualità del Metallo

Per capire perché la fusione a induzione è superiore, dobbiamo guardare oltre il semplice riscaldamento del metallo ed esaminare la fisica in gioco. I miglioramenti della qualità non sono accidentali; sono il risultato diretto dei meccanismi fondamentali del processo.

Riscaldamento Senza Contatto: La Base della Purezza

Il riscaldamento a induzione funziona utilizzando un potente campo magnetico alternato per indurre correnti elettriche (correnti parassite) direttamente all'interno della carica metallica conduttiva. La resistenza naturale del metallo a queste correnti genera calore preciso e rapido dall'interno verso l'esterno.

Questo metodo evita completamente la principale fonte di contaminazione presente nei forni tradizionali: la combustione del combustibile. Non ci sono sottoprodotti come zolfo o carbonio in eccesso introdotti nella massa fusa, il che si traduce in un metallo di base più pulito. Ciò significa anche una perdita di ossidazione minima, poiché la fusione è così rapida, specialmente quando si lavorano rottami.

Agitazione Elettromagnetica: Per una Perfetta Omogeneità

Le stesse forze magnetiche che generano calore creano anche una potente azione di agitazione all'interno del bagno fuso. Questa agitazione elettromagnetica è fondamentale per diverse ragioni.

In primo luogo, garantisce una distribuzione uniforme della temperatura, eliminando i punti caldi che possono danneggiare gli elementi di lega o il rivestimento del forno. In secondo luogo, garantisce una composizione chimica omogenea, poiché le aggiunte di lega vengono mescolate accuratamente e uniformemente, prevenendo la segregazione e proprietà incoerenti nel getto finale.

Infine, questa azione di agitazione aiuta le inclusioni non metalliche e le impurità (note come scoria o bava) a galleggiare in superficie, dove possono essere facilmente rimosse prima della colata.

Purezza Avanzata con la Fusione a Induzione Sotto Vuoto (VIM)

Per le applicazioni più esigenti, come i componenti aerospaziali o medici, un forno a induzione può essere utilizzato all'interno di una camera a vuoto. Questo processo, noto come Fusione a Induzione Sotto Vuoto (VIM), porta la qualità al massimo livello possibile.

L'ambiente sottovuoto previene qualsiasi possibilità di ossidazione. Ancora più importante, estrae attivamente i gas disciolti come ossigeno, azoto e idrogeno dal metallo fuso. La rimozione di questi gas è fondamentale per prevenire la porosità e ottenere le proprietà meccaniche superiori richieste per le parti critiche.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficace, la tecnologia a induzione non è priva delle sue sfumature operative. Riconoscere questi fattori è fondamentale per massimizzarne i benefici.

Interazione del Rivestimento Refrattario

Sebbene la fonte di calore sia senza contatto, il metallo fuso è comunque contenuto in un crogiolo fatto di materiale refrattario. Una scelta impropria del refrattario o un rivestimento scarsamente mantenuto può diventare una fonte di inclusioni non metalliche nella massa fusa. L'agitazione vigorosa può accelerare l'usura di un rivestimento di bassa qualità, quindi la compatibilità dei materiali è fondamentale.

L'Agitazione Può Essere Troppo Aggressiva

La potente azione di agitazione è solitamente un vantaggio significativo, ma deve essere controllata. Per alcune leghe sensibili all'assorbimento di gas dall'atmosfera, un'agitazione eccessivamente vigorosa può rompere la superficie della massa fusa e aumentare l'esposizione. I sistemi moderni consentono un controllo preciso della potenza e della frequenza per gestire l'intensità dell'agitazione.

Costo Iniziale del Capitale Più Elevato

I sistemi di forni a induzione rappresentano tipicamente un investimento iniziale più elevato rispetto ai forni tradizionali a combustibile. Il ritorno su questo investimento si realizza attraverso una maggiore qualità del metallo, una maggiore resa del materiale (minore perdita per ossidazione), cicli di produzione più rapidi e un ambiente operativo più pulito e sicuro.

Abbinare il Forno al Tuo Obiettivo di Qualità

La scelta della tecnologia giusta dipende interamente dal livello di qualità richiesto per il tuo prodotto finale.

- Se il tuo obiettivo principale è la fusione generale di alta purezza e consistenza: Un forno a induzione atmosferico standard offre un equilibrio eccezionale tra qualità, velocità e costi operativi.

- Se il tuo obiettivo principale è massimizzare la resa da rottami preziosi: La fusione rapida e a bassa ossidazione di un forno a induzione è ideale per preservare materiale che altrimenti andrebbe perso in un processo più lento e a combustibile.

- Se il tuo obiettivo principale è produrre leghe critiche e ad alte prestazioni: Un forno a induzione sotto vuoto (VIM) è indispensabile per la sua capacità di rimuovere i gas disciolti e creare il metallo ultra-puro e privo di difetti che queste applicazioni richiedono.

Comprendendo questi principi fondamentali, puoi sfruttare con fiducia la tecnologia a induzione per fornire la precisa qualità del metallo che la tua applicazione richiede.

Tabella Riepilogativa:

| Caratteristica di Qualità | Meccanismo | Beneficio Chiave |

|---|---|---|

| Alta Purezza | Riscaldamento senza contatto (nessuna combustione di combustibile) | Elimina la contaminazione da zolfo, carbonio, ecc. |

| Perfetta Omogeneità | Agitazione elettromagnetica | Temperatura e composizione chimica uniformi |

| Rimozione Gas (VIM) | Ambiente sottovuoto | Rimuove ossigeno, azoto, idrogeno disciolti |

| Rimozione Inclusioni | Azione di agitazione | Forza le impurità in superficie per una facile rimozione |

Pronto a Ottenere una Qualità Superiore del Metallo nella Tua Fonderia?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a fonderie e produttori di metalli soluzioni avanzate di fusione a induzione su misura per i tuoi specifici obiettivi di qualità. Sia che tu abbia bisogno della consistenza di alta purezza di un forno atmosferico o delle prestazioni critiche di un sistema di fusione a induzione sotto vuoto (VIM), le nostre profonde capacità di personalizzazione assicurano che il tuo forno soddisfi precisamente i requisiti unici delle tue leghe e dei tuoi processi.

La nostra linea di prodotti include:

- Forni a Induzione Atmosferici per la fusione generale di alta purezza e la massima resa di rottami.

- Forni a Induzione Sotto Vuoto (VIM) per la produzione di superleghe ultra-pure e prive di gas per componenti aerospaziali e medici.

Contattaci oggi stesso per discutere come la nostra tecnologia può aiutarti a produrre metalli più puliti, più resistenti e più consistenti.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo