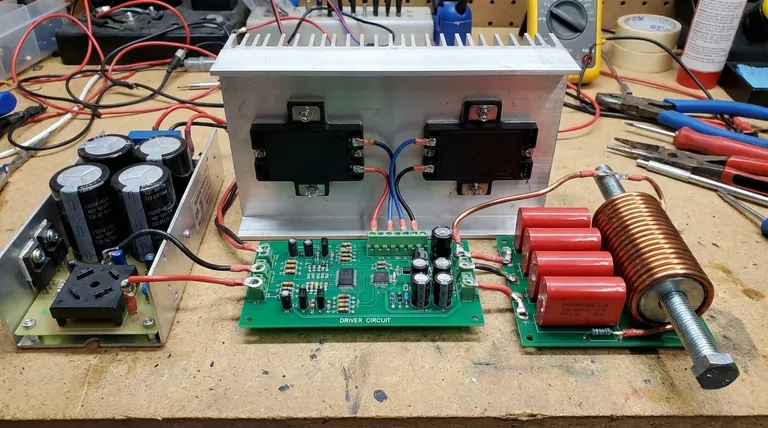

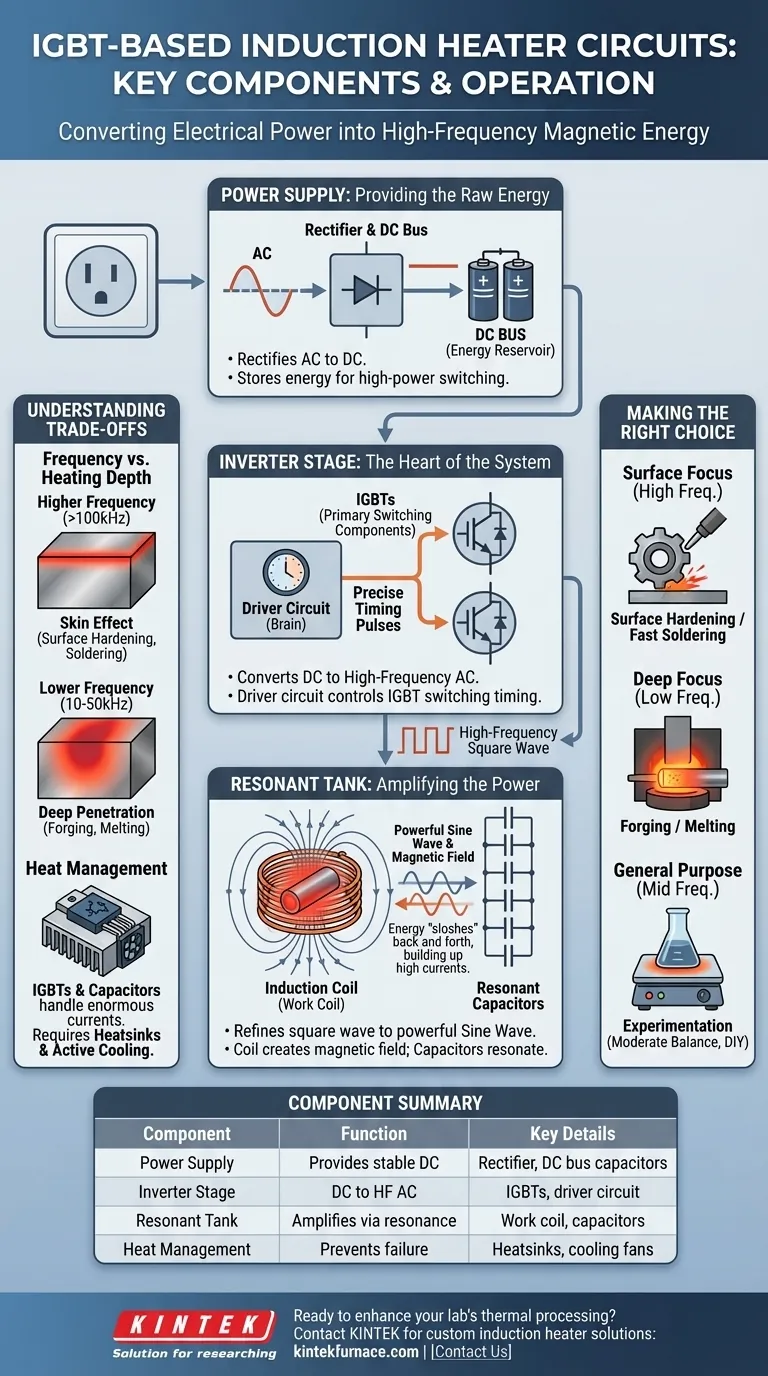

Nel suo nucleo, un riscaldatore a induzione basato su IGBT è un sistema che converte l'alimentazione elettrica standard in un segnale alternato ad alta frequenza e alta corrente. I componenti principali sono un alimentatore in corrente continua (DC), uno stadio inverter dotato di IGBT controllati da un circuito di pilotaggio e un circuito "tank" risonante composto dalla bobina di lavoro e dai condensatori.

Un riscaldatore a induzione non è solo un insieme di parti; è un sistema sintonizzato. L'obiettivo è creare un campo magnetico oscillante potente, e la chiave per ottenerlo in modo efficiente è far risuonare la bobina di lavoro e un banco di condensatori a una specifica alta frequenza.

L'Alimentatore: Fornire l'Energia Grezza

L'intero processo inizia con una fonte di alimentazione stabile. Questa sezione è responsabile di prelevare l'energia dalla presa o da una batteria e condizionarla per l'inverter ad alta frequenza.

Il Raddrizzatore e il Bus DC

La maggior parte dei riscaldatori a induzione funziona internamente a corrente continua (DC), anche se vengono collegati a una presa a muro AC. L'alimentatore prima raddrizza la corrente AC in ingresso in DC.

Questa tensione DC viene quindi immagazzinata in grandi condensatori, creando quello che è noto come bus DC. Questo bus funge da riserva di energia stabile per la commutazione ad alta potenza che segue.

Lo Stadio Inverter: Il Cuore del Sistema

È qui che avviene la magia. Il compito dell'inverter è prendere l'alimentazione DC stabile e "sezionarla" in una forma d'onda AC ad alta frequenza.

Gli IGBT (Transistor Bipolari a Gate Isolato)

Gli IGBT sono i componenti di commutazione primari. Pensali come interruttori elettronici incredibilmente veloci e robusti in grado di gestire enormi quantità di potenza.

Accendendosi e spegnendosi migliaia o addirittura centinaia di migliaia di volte al secondo, sezionano la DC proveniente dall'alimentatore in un'onda quadra, che è il segnale AC fondamentale.

Il Circuito di Pilotaggio (Driver Circuit)

Gli IGBT non decidono autonomamente quando commutare. Sono controllati da un circuito di pilotaggio.

Questo circuito è il "cervello" che invia impulsi di temporizzazione precisi ai gate degli IGBT, dicendo loro esattamente quando aprirsi e chiudersi. La temporizzazione di questi impulsi determina la frequenza operativa dell'intero riscaldatore.

Il Circuito Risonante: Amplificare la Potenza

L'onda quadra proveniente dagli IGBT è funzionale, ma non molto efficiente per il riscaldamento. Il circuito tank risonante raffina questa uscita grezza in un'onda sinusoidale potente e pulita e la eroga al pezzo da lavorare.

La Bobina a Induzione (Work Coil)

Questo è il componente che si vede avvolto attorno all'oggetto metallico da riscaldare. La bobina di lavoro svolge due funzioni critiche.

In primo luogo, è un induttore che, quando alimentato con AC ad alta frequenza, genera un campo magnetico potente e in rapida variazione. Questo campo è ciò che induce le correnti di riscaldamento nel pezzo da lavorare.

In secondo luogo, è una metà del circuito tank risonante. La sua induttanza è un valore chiave utilizzato per calcolare la frequenza di risonanza del circuito.

I Condensatori Risonanti

Accoppiato alla bobina di lavoro c'è un banco di condensatori di alta qualità. Questi condensatori e la bobina formano un "circuito LC", noto anche come tank risonante.

Quando gli IGBT spingono energia in questo tank, questo inizia a risuonare, proprio come spingere un bambino su un'altalena al momento giusto. L'energia rimbalza avanti e indietro tra il campo magnetico della bobina e i campi elettrici dei condensatori, accumulandosi fino a correnti incredibilmente elevate, ben superiori a quelle che l'alimentatore da solo potrebbe fornire.

Comprendere i Compromessi

Costruire o scegliere un riscaldatore a induzione richiede di bilanciare diversi fattori in competizione. Il design è una serie di scelte ingegneristiche deliberate.

Frequenza vs. Profondità di Riscaldamento

Le frequenze più elevate tendono a riscaldare solo la superficie di un materiale conduttivo, un effetto noto come effetto pelle. Questo è ideale per applicazioni come la tempra superficiale o la saldatura.

Le frequenze più basse consentono al campo magnetico di penetrare più in profondità nel materiale, con conseguente riscaldamento più uniforme e completo. Ciò è necessario per applicazioni come la forgiatura o la fusione di un grande volume di metallo.

Valutazioni dei Componenti e Gestione del Calore

Le correnti nel tank risonante possono essere enormi. Sia gli IGBT che i condensatori risonanti devono essere classificati per gestire le alte tensioni e correnti che incontreranno.

Inoltre, gli IGBT generano una quantità significativa di calore di scarto durante la commutazione. Senza un dissipatore di calore adeguato e spesso un raffreddamento attivo a ventola, si surriscalderebbero rapidamente e si guasterebbero.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design ottimale di un circuito di riscaldamento a induzione dipende interamente dalla sua applicazione prevista.

- Se il tuo obiettivo principale è la tempra superficiale o la saldatura rapida: Hai bisogno di un circuito progettato per il funzionamento ad alta frequenza (ad esempio, >100 kHz) per concentrare l'energia sulla superficie del pezzo da lavorare.

- Se il tuo obiettivo principale è la forgiatura o la fusione: Hai bisogno di un circuito più robusto e a frequenza più bassa (ad esempio, 10-50 kHz) in grado di spingere correnti elevate in profondità nel materiale.

- Se il tuo obiettivo principale è la sperimentazione generica: Un circuito con una frequenza moderata (50-100 kHz) offre un buon equilibrio ed è il design più comune per le unità fai-da-te e da banco.

In definitiva, un riscaldatore a induzione di successo è un sistema bilanciato in cui ogni componente è scelto per supportare l'obiettivo di una risonanza controllata ad alta potenza.

Tabella Riassuntiva:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Alimentatore | Fornisce alimentazione DC stabile | Include raddrizzatore e condensatori del bus DC |

| Stadio Inverter | Converte DC in AC ad alta frequenza | Utilizza IGBT e circuito di pilotaggio per la commutazione |

| Circuito Risonante | Amplifica la potenza tramite risonanza | Comprende bobina di lavoro e condensatori per un riscaldamento efficiente |

| Gestione del Calore | Previene il guasto dei componenti | Richiede dissipatori di calore e raffreddamento per gli IGBT |

Pronto a migliorare la lavorazione termica del tuo laboratorio con un riscaldatore a induzione personalizzato? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi riscaldatori a induzione basati su IGBT personalizzati per applicazioni come tempra superficiale, forgiatura e fusione. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di riscaldamento con apparecchiature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature