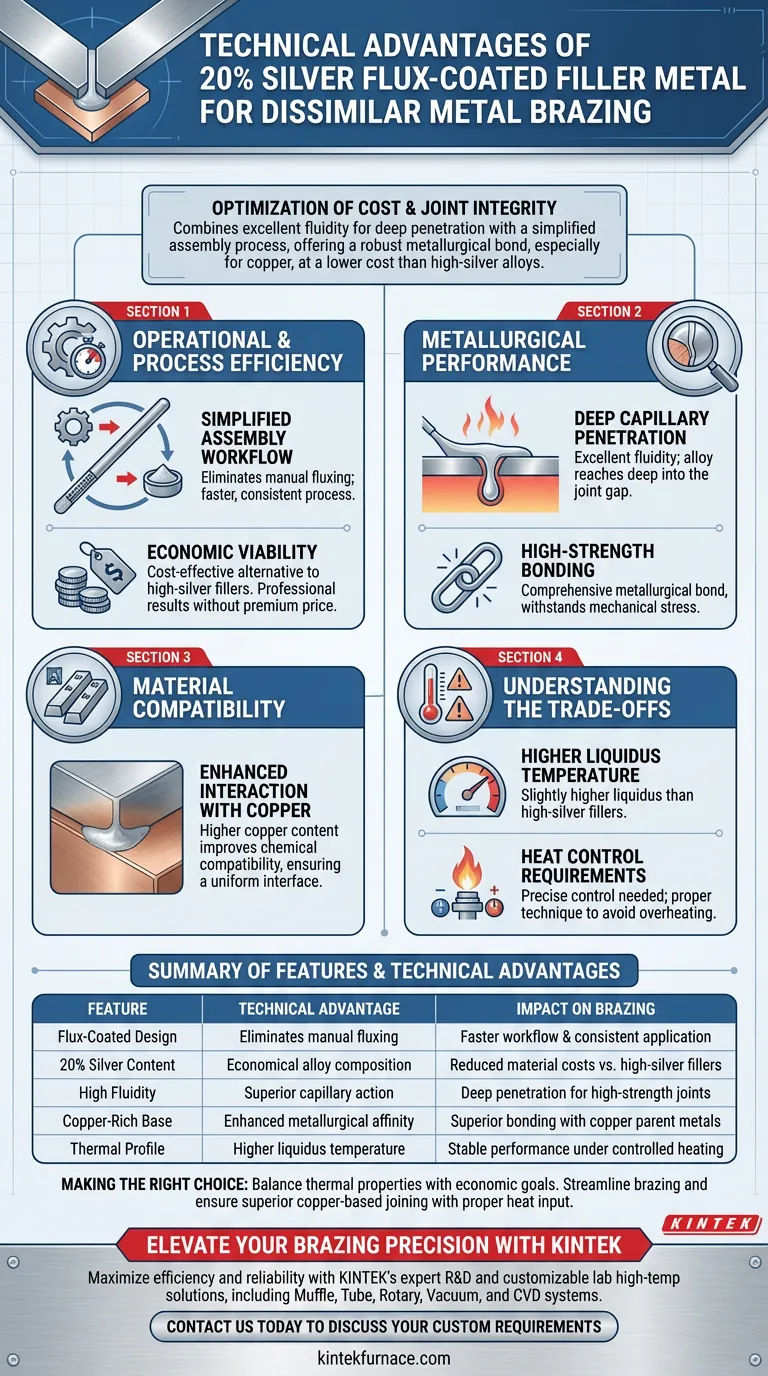

Il principale vantaggio tecnico dell'utilizzo di un metallo d'apporto rivestito di flussante con il 20% di argento è l'ottimizzazione sia dei costi che dell'integrità delle giunzioni nella brasatura di metalli dissimili. Questo metallo d'apporto combina un'eccellente fluidità per una profonda penetrazione delle giunzioni con un processo di assemblaggio semplificato grazie al flussante pre-posizionato. Fornisce un robusto legame metallurgico, migliorando specificamente la compatibilità con i metalli base in rame, offrendo al contempo un'alternativa più economica alle leghe ad alto contenuto di argento.

Eliminando l'applicazione separata del flussante e sfruttando un maggiore contenuto di rame per una migliore compatibilità con il metallo base, questo metallo d'apporto crea una soluzione snella e ad alta resistenza per applicazioni di giunzione complesse.

Efficienza operativa e di processo

Flusso di lavoro di assemblaggio semplificato

Il design rivestito di flussante riduce significativamente i tempi di preparazione eliminando la necessità di un'applicazione manuale del flussante. Pre-posizionando il flussante direttamente sulla superficie del metallo d'apporto, il processo di assemblaggio diventa più rapido e meno soggetto a incoerenze da parte dell'operatore.

Fattibilità economica

L'utilizzo di un contenuto di argento del 20% offre un'alternativa economicamente vantaggiosa rispetto ai metalli d'apporto ad alto contenuto di argento. Fornisce risultati professionali ed efficienza senza il prezzo premium associato a concentrazioni di argento più elevate.

Prestazioni metallurgiche

Profonda penetrazione capillare

Quando riscaldato da una torcia, questo metallo d'apporto dimostra un'eccellente fluidità. Questa caratteristica consente alla lega di utilizzare efficacemente l'azione capillare, raggiungendo in profondità nello spazio della giunzione anziché semplicemente rimanere sulla superficie.

Legame ad alta resistenza

La capacità di penetrazione profonda garantisce un legame metallurgico completo. Ciò si traduce in una giunzione ad alta resistenza in grado di sopportare stress meccanici, il che è fondamentale quando si uniscono metalli con proprietà diverse.

Compatibilità dei materiali

Interazione migliorata con il rame

Poiché questo metallo d'apporto contiene il 20% di argento, la composizione rimanente include una percentuale più elevata di rame rispetto alle alternative ad alto contenuto di argento. Questo maggiore contenuto di rame migliora la compatibilità chimica del metallo d'apporto con i metalli base in rame, garantendo un'interfaccia più uniforme e affidabile.

Comprensione dei compromessi

Temperatura di liquidus più elevata

È essenziale riconoscere che questo metallo d'apporto ha una temperatura di liquidus leggermente superiore rispetto ai metalli d'apporto ad alto contenuto di argento.

Requisiti di controllo del calore

A causa di questa soglia di temperatura più elevata, gli operatori devono esercitare un controllo preciso durante il riscaldamento con torcia. È necessaria una tecnica adeguata per garantire che il metallo d'apporto fluisca correttamente senza surriscaldare o deformare i materiali base.

Fare la scelta giusta per il tuo progetto

La selezione del metallo d'apporto corretto richiede un equilibrio tra le proprietà termiche e gli obiettivi economici.

- Se la tua priorità principale è l'efficienza operativa: Scegli questo metallo d'apporto per semplificare il processo di brasatura ed eliminare la fase di applicazione separata del flussante.

- Se la tua priorità principale è la giunzione a base di rame: Sfrutta il maggiore contenuto di rame per garantire una compatibilità chimica e un legame superiori con i metalli base in rame.

Padroneggiando l'apporto di calore richiesto per questa lega, otterrai una giunzione durevole e professionale che bilancia prestazioni ed economia.

Tabella riassuntiva:

| Caratteristica | Vantaggio tecnico | Impatto sulla brasatura |

|---|---|---|

| Design rivestito di flussante | Elimina la flussatura manuale | Flusso di lavoro più rapido e applicazione coerente |

| Contenuto di argento al 20% | Composizione della lega economica | Costi dei materiali ridotti rispetto ai metalli d'apporto ad alto contenuto di argento |

| Elevata fluidità | Azione capillare superiore | Penetrazione profonda per giunzioni ad alta resistenza |

| Base ricca di rame | Affinità metallurgica migliorata | Legame superiore con metalli base in rame |

| Profilo termico | Temperatura di liquidus più elevata | Prestazioni stabili sotto riscaldamento controllato |

Migliora la tua precisione di brasatura con KINTEK

Massimizza l'efficienza operativa e l'affidabilità delle giunzioni con materiali progettati per le prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni per alte temperature di laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu stia unendo metalli dissimili o ottimizzando flussi di lavoro ad alta temperatura, il nostro team è pronto a fornire l'esperienza tecnica che meriti. Contattaci oggi per discutere le tue esigenze personalizzate!

Guida Visiva

Riferimenti

- Auday Awad Abtan, Iqbal Alshalal. Microstructure, Mechanical Properties, and Heat Distribution ANSYS model of CP Copper and 316 Stainless Steel Torch Brazing. DOI: 10.12913/22998624/177299

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come una maschera di foglio di alluminio regola la temperatura nel processo Floating-Zone? Ottimizzare la precisione della crescita dei cristalli

- Qual è la funzione principale di un forno sottovuoto nell'estrusione di nanocompositi CIIR? Ottimizza la rimozione del solvente

- Qual è lo scopo della sinterizzazione nella scienza dei materiali? Trasformare le polveri in componenti densi e ad alta resistenza

- Qual è lo scopo dell'utilizzo di una macchina universale per prove sui materiali ad alta temperatura per la valutazione del Ti-6Al-4Zr-4Nb?

- In che modo un forno di essiccazione ad aria forzata a temperatura costante contribuisce al processo di attivazione dei pori del carbonio da biomassa?

- Quali sfide sono associate ai forni a camera? Superare l'inefficienza e i problemi di qualità

- Qual è lo scopo della fase di circolazione a temperatura costante? Garantire l'integrità del bambù Moso con le soluzioni KINTEK

- Quale ruolo svolge il silicato di sodio (Na2SiO3) come additivo per il cambiamento di fase? Ottimizzare la separazione dei sali fusi